Система НАССР

Теоретическая основа НАССР

Система HACCP была разработана в 70-х годах ХХ века с целью контроля безопасности пищевых продуктов, предназначенных для американских астронавтов. В то время большинство систем контроля безопасности и качества продуктов основывались на контроле конечного продукта. Но при таком подходе стопроцентная уверенность в безопасности продукта может быть обеспечена только его стопроцентным контролем. В отличие от традиционного подхода, HACCP реализует превентивный подход, направленный на устранение вероятных опасностей до того, как они станут причиной появления некачественной продукции.

В основе современной методики НАССР лежит семь главных принципов, последовательная реализация которых позволяет разработать, внедрить и успешно управлять НАССР на предприятии:

- Принцип 1. Оценка рисков, связанных с продуктом в течение всего процесса.

- Принцип 2. Определение критических контрольных точек, наблюдение в которых минимизирует возникающие риски.

- Принцип 3. Определение предельных значений для каждой контрольной точки.

- Принцип 4. Определение порядка наблюдения за критическими предельными значениями.

- Принцип 5. Планирование мероприятий по коррекции, проводимых в случае выхода значений в критических точках за допустимые пределы.

- Принцип 6. Определение порядка проверки правильности работы системы ХАССП.

- Принцип 7. Разработка системы эффективного ведения документации по ХАССП.

Система анализа опасностей и управления в критических точках представляет собой системный подход к идентификации, оценке и управлению на тех стадиях производства пищевой продукции, которые являются критически важными для обеспечения безопасности пищевой продукции.

Она представляет собой аналитический инструмент, позволяющий руководству внедрить и постоянно выполнять затрато-эффективную программу обеспечения безопасности пищевой продукции. Основной целью системы

НАССР является обеспечение безопасности пищевой продукции в процессе производства на основе предупреждения ошибок, а не с помощью контроля качества.

В 2006 году в Европейском Союзе вступил в силу пакет законов и нормативных актов «О гигиене продуктов питания», закрепляющих систему HACCP в качестве обязательной системы обеспечения безопасности продуктов. Любой производитель/предприниматель в Евросоюзе, имеющий непосредственное отношение к производству, переработке или транспортировке продуктов питания, обязан следовать устанавливаемым системой правилам. Это касается всех предприятий общественного питания, киосков, магазинов розничной и оптовой торговли, фирм, осуществляющих хранение и транспортировку, а также производителей продуктов питания.

В 2001 году в России был принят стандарт ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов HACCP. Общие требования» от 23.02.01 года. Его положения являются рекомендованными для использования в целях повышения безопасности продовольственных товаров, но не закреплены в качестве обязательных для частных предпринимателей и юридических лиц.

Техническим регламентом Таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции» (п. 2 ст. 10), вступившим в действие с 1 июля 2013 года, установлено, что «При осуществлении процессов производства (изготовления) пищевой продукции, связанных с требованиями безопасности такой продукции, изготовитель должен разработать, внедрить и поддерживать процедуры, основанные на принципах ХАССП (в английской транскрипции HACCP - Hazard Analysis and Critical Control Points), изложенных в ГОСТ Р ИСО 22000 - 2007 (ISO 22000:2018)».

Это же требование подтверждено и Техническими регламентами Таможенного союза ТР ТС 033/2013 «О безопасности молока и молочной продукции», ТР ТС 034/2013 «О безопасности мяса и мясной продукции», ТР ЕАЭС 040/2016 «О безопасности рыбы и рыбной продукции», ТР ЕАЭС 044/2017 «О безопасности упакованной питьевой воды, включая природную минеральную воду», оно же действует и в странах-членах ВТО. Предприятиям России придётся, при заключении контрактов и поставке продукции, доказывать выполнение этих требований. При принятии решения о начале разработки и внедрения современных систем менеджмента главное - принять это решение вовремя. Опыт показывает, что эта работа занимает, как минимум, не менее года при наличии не только решения руководства предприятия, но и его непосредственного участия в этой работе.

Технический регламент ТР ТС 021/2011 требует наличие следующих процедур:

- выбор необходимых для обеспечения безопасности пищевой продукции технологических процессов производства (изготовления) пищевой продукции;

- выбор последовательности и поточности технологических операций производства (изготовления) пищевой продукции с целью исключения загрязнения продовольственного (пищевого) сырья и пищевой продукции;

- определение контролируемых этапов технологических операций и пищевой продукции на этапах её производства (изготовления) в программах производственного контроля;

- проведение контроля за продовольственным (пищевым) сырьем, технологическими средствами, упаковочными материалами, изделиями, используемыми при производстве (изготовлении) пищевой продукции, а также за пищевой продукцией средствами, обеспечивающими необходимые достоверность и полноту контроля;

- проведение контроля за функционированием технологического оборудования в порядке, обеспечивающем производство (изготовление) пищевой продукции, соответствующей требованиям ТР ТС 021/2011 и (или) технических регламентов Таможенного союза на отдельные виды пищевой продукции;

- обеспечение документирования информации о контролируемых этапах технологических операций и результатов контроля пищевой продукции;

- соблюдение условий хранения и перевозки (транспортирования) пищевой продукции;

- содержание производственных помещений, технологических оборудования и инвентаря, используемых в процессе производства (изготовления) пищевой продукции, в состоянии, исключающим загрязнение пищевой продукции;

- выбор способов и обеспечение соблюдения работниками правил личной гигиены в целях обеспечения безопасности пищевой продукции.

- выбор обеспечивающих безопасность пищевой продукции способов, установление периодичности и проведение уборки, мойки, дезинфекции, дезинсекции и дератизации производственных помещений, технологических оборудования и инвентаря, используемых в процессе производства (изготовления) пищевой продукции;

- ведение и хранение документации на бумажных и (или) электронных носителях, подтверждающей соответствие произведенной пищевой продукции требованиям, установленным ТР ТС 021/2011 и (или техническими регламентами Таможенного союза на отдельные виды пищевой продукции;

- прослеживаемость пищевой продукции.

Также для обеспечения безопасности в процессе производства (изготовления) пищевой продукции изготовитель должен определить:

- перечень опасных факторов, которые могут привести в процессе производства (изготовления) к выпуску в обращение пищевой продукции, не соответствующей требованиям настоящего технического регламента и (или) технических регламентов Таможенного союза на отдельные виды пищевой продукции;

- перечень критических контрольных точек процесса производства (изготовления) - параметров технологических операций процесса производства (изготовления) пищевой продукции (его части); параметров (показателей) безопасности продовольственного (пищевого) сырья и материалов упаковки, для которых необходим контроль, чтобы предотвратить или устранить опасные факторы;

- предельные значения параметров, контролируемых в критических контрольных точках;

- порядок мониторинга критических контрольных точек процесса производства (изготовления);

- установление порядка действий в случае отклонения предельных значений, от установленных предельных значений;

- периодичность проведения проверки на соответствие выпускаемой в обращение пищевой продукции требованиям ТР ТС 021/2011 и (или) технических регламентов Таможенного союза на отдельные виды пищевой продукции;

- периодичность проведения уборки, мойки, дезинфекции, и дезинсекции производственных помещений, чистки, мойки и дезинфекции технологических оборудования и инвентаря, используемых в процессе производства (изготовления) пищевой продукции;

- меры по предотвращению проникновения в производственные помещения грызунов, насекомых, синантропных птиц и животных.

Создание системы НАССР на предприятиях

Формирование рабочей группы НАССР (группа по пищевой безопасности)

До начала разработки плана НАССР руководство предприятия должно проинформировать весь инженерно-технический состав о своем намерении. Предприятие в целом и персонал, который будет участвовать в этой работе, должны полностью разделить идею внедрения плана НАССР.

Численность рабочей группы НАССР не является строго определенной. На малом предприятии это могут быть двое служащих, один из которых прошел обучение НАССР. К работе в такой команде могут быть привлечены сторонние специалисты, способные проанализировать все возможные биологические, физические, химические и качественные опасности в пищевой продукции.

На больших предприятиях в рабочую группу НАССР привлекают многопрофильных специалистов различных служб, таких как инженернотехническая, производственная, контроля и обеспечения качества. Численность такой группы не более 7-8 человек. Их отбирают исходя из их должностных полномочий, опыта работы на данном предприятии, знаний в области производства данной продукции и связанных с ним опасных факторов.

Предлагается включить в работу следующие лица:

- представитель производственного подразделения;

- представитель отдела качества;

- главный механик производственного подразделения.

Члены рабочей группы НАССР должны хорошо знать все технологические операции и оборудование, используемое в производственном процессе, правила обслуживания оборудования и контрольно-измерительных приборов, должны быть знакомы со всей нормативной и технической документацией на продукцию. Они должны иметь представление о прикладных аспектах пищевой микробиологии, владеть принципами НАССР и методами их применения. В идеале многопрофильная команда должна обладать знаниями и опытом не только в технологии пищевых производств, но и обладать знаниями и опытом в агрономии, ветеринарии, медицине, охране окружающей среды, химии и инженерных дисциплинах в зависимости от предмета исследования, чтобы выявить все потенциальные биологические, химические и физические опасности. В условиях же реального производства команда приглашает сторонних экспертов или использует соответствующую техническую литературу.

За исключением руководителя и технического секретаря, в зависимости от численности персонала организации, все остальные члены основной рабочей группы и группы НАССР в подразделениях могут привлекаться на непостоянной основе или в качестве совместителей с возложением дополнительных обязанностей.

В обязанности руководителя входит:

- формирование состава рабочей группы в соответствии с областью разработки;

- внесение изменения в состав рабочей группы в случае необходимости;

- координирование работы группы;

- обеспечение выполнения согласованного плана;

- распределение работы и обязанностей;

- обеспечение охвата всей области разработки;

- обеспечение свободного выражения мнений каждому члену группы;

- делать все возможное, чтобы избежать трений или конфликтов между членами группы и их подразделениями;

- доведение до исполнителей решения группы;

- представление группы в руководстве организации.

В обязанности технического секретаря входит:

- организация заседаний группы;

- регистрация членов группы на заседаниях;

- ведение протоколов решений, принятых рабочей группой.

Рабочая группа не должна формироваться исходя из иерархической структуры предприятия.

Необходимо, чтобы рабочая группа прошла подготовку по изучению принципов системы НАССР и её применению.

Программа обучения должна включать следующие темы:

- Основные принципы и этапы создания системы безопасности НАССР, изложенные в концепции, принятой комиссией FAO/WHO Codex Alimentarius в 1997 г.

- Совместимость и взаимодействие системы НАССР с системами качества по ИСО 9000, GLP, национальными требованиями по безопасности, гигиене и санитарии питания.

- Стандарт ГОСТ Р 51705.1 - 2001 «Система качества. Управление качеством пищевых продуктов на основе принципов НАССР».

- Руководство по НАССР.

- План НАССР и его основные стадии.

- Идентификация потенциальных рисков и анализ опасных факторов, идентификация средств контроля параметров опасных факторов.

- Идентификация критических контрольных точек.

- Определение критических пределов.

- Установка системы мониторинга в критических контрольных точках.

- Разработка и внедрение корректирующих действий и процедур верификации.

- Внедрение записей, документированных процедур и системы управления документацией.

- Менеджмент и аудит системы НАССР.

- Поддержание и улучшение системы безопасности пищевых продуктов на основе НАССР.

Количество заседаний группы должно определяться в зависимости от сложности операций, охваченных областью разработки.

Оптимальным считается период внедрения системы НАССР от 6 месяцев до одного года. Чтобы добиться успеха и продемонстрировать персоналу свою поддержку, руководство должно обеспечивать следующее:

- время для заседаний рабочей группы;

- финансовые средства;

- документацию, необходимую для работы группы;

- доступ в подразделения организации;

- доступ в испытательные лаборатории;

- доступ к источникам информации.

Рассмотрим более подробно практическую деятельность предприятия по разработке системы НАССР.

Организация работ

Данный этап включает определение и документирование политики руководства организации относительно безопасности выпускаемой продукции, определение области распространения системы НАССР (применительно к конкретным видам выпускаемой продукции и этапам жизненного цикла), создание группы НАССР, выделение ресурсов (время и место для заседаний, анализа, самообучения и подготовки документов системы; средства на первоначальное обучение членов группы; необходимую документацию; доступ к источникам информации; программное обеспечение работ; вычислительную и организационную технику).

Составление исходной информации

Для разработки системы НАССР должна быть составлена исходная информация о каждом виде продукции и производстве.

Информация о продукции должна включать:

- наименование и обозначение нормативных документов и технических условий, содержащих требования к выпускаемой продукции (для продукции каждого вида);

- наименование и обозначение основного сырья, пищевых добавок и упаковки, их происхождение (с указанием обозначения нормативных документов и технических условий, по которым они выпускаются);

- требования безопасности, указанные в нормативной документации, и признаки идентификации выпускаемой продукции;

- условия хранения и сроки годности;

- известные и потенциально возможные случаи использования продукции не по назначению;

- возможность возникновения опасности в случае объективно прогнозируемого применения продукции не по назначению.

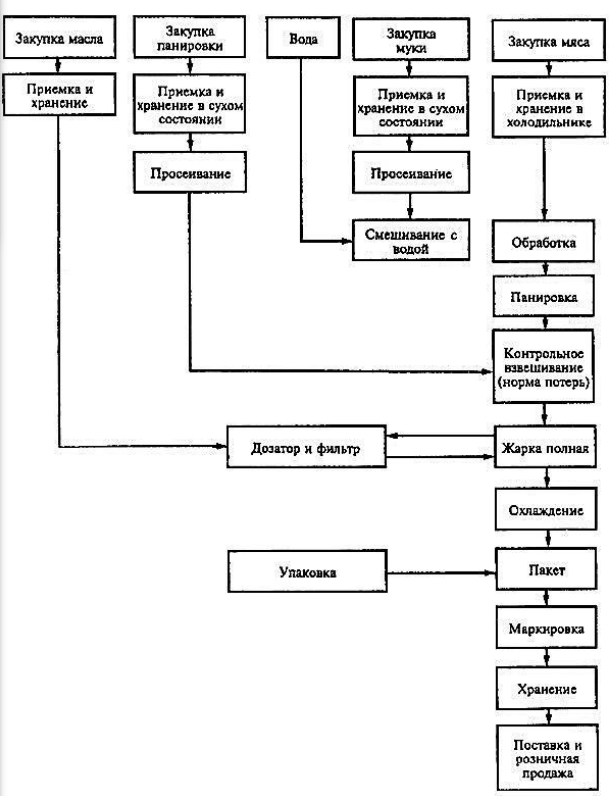

Для информации о производстве группа НАССР должна составить блок-схемы производственных процессов с обозначением всех выполняемых операций и при необходимости планы производственных помещений.

Необходимо описать процесс, начиная с поступления ингредиентов до поставки продукции и реализации её потребителю. Каждый этап процесса должен быть подробно рассмотрен с целью получения наибольшего количества данных.

На блок-схемах или/и приложениях к ним должны быть приведены следующие сведения:

- контролируемые параметры технологического процесса, периодичность и объем контроля (схемы производственного контроля);

- инструкции о процедурах уборки, дезинфекции и дератизации, а также гигиене персонала;

- техническое обслуживание и мойка оборудования и инвентаря;

- петли возврата, доработки и переработки продукции;

- пункты санитарной обработки, расположение туалетов, умывальников, хозяйственно-бытовых зон;

- пункты возможных загрязнений от сырья, смазочных материалов, хладагентов, поддонов, персонала;

- система вентиляции и др.

На рисунке 30 представлен пример блок-схемы производства полуфабриката - готового к употреблению после разогрева панированного мяса.

Описания продукции и блок-схемы производства должны быть проверены группой НАССР на соответствие реальной ситуации. Эта проверка должна производиться периодически и её результаты должны документироваться.

Анализ действующих процедур

Данный этап создания системы НАССР должен включать анализ применяемых на предприятии стандартов, процедур (методик и инструкций), которые связаны с обеспечением параметров производственного процесса, влияющих на безопасность изготовляемой продукции и предотвращение попадания в неё различных загрязнений.

Осуществляется анализ следующих процедур:

- техническое обслуживание и ремонт технологического оборудования;

- поверка и калибровка средств измерений;

- организация входного контроля и контроля готовой продукции;

- контроль технологической дисциплины;

- идентификация и прослеживаемость продукции;

- выполнение процедур хранения и транспортирования продукции;

- соблюдение санитарно-гигиенических требований к персоналу;

- уборка производственных помещений, вывоз мусора и отходов;

- мойка технологического оборудования и производственного инвентаря;

- дезинфекция и дератизация.

Рисунок 30. Блок-схема производства полуфабриката - готового к употреблению после разогрева панированного мяса

Анализ опасностей позволяет:

- выявить потенциально опасное сырье и пищевые продукты, которые могут содержать вещества химической и физической природы в количествах, превышающих предельно-допустимые уровни; болезнетворные микроорганизмы

- выявить потенциальные источники и особые точки повторной контаминации;

- определить вероятность выживания или размножения микроорганизмов во время производства, хранения, транспортировки, реализации и подготовки к использованию;

- произвести оценку существенности выявленных опасностей.

Так как в перерабатывающей промышленности наибольшую опасность представляют биологические опасности, им уделяется особое внимание. Однако недооценка химических и физических опасностей может иметь серьезные последствия.

Биологические опасности.

При производстве пищевых продуктов необходимо учитывать то, что существует три источника поступления болезнетворных микроорганизмов в пищевые продукты:

- Сырье.

- Окружающая среда (воздух, вода и оборудование).

- Персонал.

Знание случаев пищевых отравлений, связанных с такими же самыми или подобными продуктами, может служить дополнительным преимуществом для группы НАССР при выявлении опасностей.

Сохранение жизнеспособности болезнетворных микроорганизмов в пищевых продуктах можно спрогнозировать в соответствии с типом обработки и происхождением пищевого продукта. Таким образом, их можно рассматривать как пороговые величины. Например, клетки вегетативных бактерий погибают при кипячении, тогда как споры бактерий могут не погибнуть и в дальнейшем начать развиваться.

Перекрестное заражение является одной из главных причин отравлений пищевыми продуктами.

Микроорганизмы, вызывающие заражение пищевых продуктов, находятся не только в мясе и мясных продуктах. Большое количество овощей и фруктов вызывали вспышки пищевых отравлений. Причиной этого может служить то, что зараженные пищевые продукты не тщательно моются или мылись в зараженной воде. Салаты, приготовленные из сырых овощей, были признаны средством распространения энтерогенной E.coli, общеизвестной как «диарея путешественника».

Значительные ресурсы были сконцентрированы на проведении оценки уровней концентрации патогенных микроорганизмов в пищевых продуктах. Вопреки этому, фактор влияния персонала на заражение пищевых продуктов был не так хорошо подтвержден документально, и главным образом, контролировался с помощью усиленного внимания к личной гигиене персонала.

Была проведена оценка, которая показала, что приблизительно 1 из 50 работников пищевых предприятий распространяет 109 патогенных микроорганизмов на каждый грамм кала, при этом, не проявляя никаких клинических симптомов заболевания.

Стандартные процедуры мытья рук с использованием антибактериального мыла, физической чистки под ногтями с помощью щетки для ногтей, а также достаточное количество горячей воды способны снизить микробную нагрузку.

Несмотря на то, что патогенные микроорганизмы могут изначально присутствовать в пищевых продуктах, их жизнеспособность определяется режимом обработки пищевых продуктов (тепловая обработка и программа охлаждения) и внешними характеристиками пищевых продуктов. Основными факторами, влияющими на развитие микроорганизмов, являются водородный показатель (pH), активность воды (aw) и присутствие консервантов.

Водородный показатель пищевых продуктов может изменяться во время хранения, а следовательно возрастает и степень риска загрязнения.

Например; протеолитическая активность плесеней (например, P.camemberti и P.roqueforti) вызывает выделение аммиака, который нейтрализует кислотность молочной кислоты, что делает возможным размножение L.monocytogenes во время периода созревания сыра.

Многие составляющие могут добавляться в пищевые продукты в качестве консервантов. Сорбиновая кислота, бензойная кислота эффективны благодаря своей кислотности. Сорбиновая кислота является полезным веществом, подавляющим рост грибков, используется в производстве мучных кондитерских изделий, марципанов и сыра. Бензойная кислота в природных условиях встречается в клюкве и добавляется во многие другие пищевые продукты. Она более результативна при использовании против плесневых и дрожжевых грибков, чем против бактерий.

Микроорганизмам для развития необходима вода, ограничение количества которой будет влиять на их размножение и развитие. Как правило, пользуются термином «активность воды» (aw), хотя для некоторых продуктов он означает доступное количество воды, а не общее содержание воды. Активность воды не так легко измерить как содержание воды. Она выражается по шкале от 0 до 1, в которой чистая вода имеет значение активности, равное 1.

Так как болезнетворные микроорганизмы не могут развиваться при активности воды (aw) ниже 0,85, это является простым способом определения того, может ли пищевой продукт быть носителем болезнетворных микроорганизмов.

Активность воды в различных пищевых продуктах приводится в таблице 20.

Таблица 20

| Высокая степень опасности | |

| Свежее мясо, домашняя птица, рыба | 0,99 |

| Большинство сыров | 0,95 |

| Ветчина и мясо, подвергнутые тепловой обработке | 0,87 или выше |

| Низкая степень опасности | |

| Вяленая ветчина и салями | 0,75 |

| Сыр пармезан | 0,76 или ниже |

| Сухофрукты | 0,55 |

| Сухое молоко | 0,20 |

| Сахар | 0,19 |

Очевидно, что пищевой продукт, состоящий из различных компонентов, будет являться носителем опасности, если один из компонентов имеет достаточно высокую активность воды. Например, несмотря на то, что бисквитная часть пирожного имеет низкую активность воды, кремовая начинка делает его продуктом с высоким риском.

Химические опасности.

Группа органических синтетических и природных соединений относится к, так называемым, суперэкотоксикантам. Это диоксины, полициклические ароматические углеводороды (ПАУ), полихлорированные бифенилы (ПХБ), нитрозосоединения, микотоксины.

Основным источником поступления диоксинов в организм человека (до 90%) служит пища, в частности молоко и молочные продукты, а также яйца и рыба. Значительная часть их может поступать с корне- и клубнеплодами (картофель, морковь, свёкла).

Полициклические ароматические углеводороды (ПАУ) - относятся к опасным канцерогенным загрязнителям. Среди этого класса соединений наиболее опасен 3,4-бензпирен. Он образуется при различных видах термической обработки органических материалов, неполном сгорании топлива.

Многие пищевые продукты загрязняются ПАУ в процессе технологической и кулинарной обработки.

N - нитрозосоединения - наиболее распространены нитрозамины, которые являются потенциальными канцерогенами. Они образуются в пищевых продуктах, а также в организме животных под действием микроорганизмов при взаимодействии нитритов с аминопроизводными соединениями.

Предшественники нитрозаминов - нитриты, первичные и вторичные амины попадают в окружающую среду с отходами промышленных предприятий, продуктами сгорания топлива, вносятся в почву с удобрениями, химикатами и т. д.

Нитрозамины могут поступать в пищевые продукты, как из внешней среды, так и образовываться в них при хранении или технологической обработке (жарение, копчение, консервирование, сушка горячими газами и т.д.).

Микотоксины - широко распространённые загрязнители пищевой и кормовой продукции, образующиеся на любых видах растительной продукции при нарушении режима хранения и в полевых условиях (например, на зерновых культурах, поражённых фузариозом). Они образуются токсигенными штаммами плесневых грибов, которые распространены повсюду;

условия, подходящие для развития плесеней, способствуют образованию микотоксинов.

Афлатоксины оказывают на организм человека и животных канцерогенное, тератогенное, имуннодепрессивное воздействие.

К химическим загрязнителям, отрицательно влияющим на здоровье человека, относятся тяжёлые металлы. Особо опасными и токсичными элементами являются ртуть, свинец, кадмий, мышьяк и др.

Основными источниками загрязнения тяжёлыми металлами являются макро- и микроудобрения, органические удобрения, известковые материалы, ядохимикаты, поливная вода. Поступление тяжёлых металлов в продукцию и далее в организм человека может нанести ущерб его здоровью.

Радионуклиды - радиоактивные изотопы любого химического элемента. При попадании в организм они участвуют в обмене веществ так же, как стабильные изотопы данного элемента. Действие радионуклидов, попадающих внутрь организма, в принципе не отличается от действия внешних источников ионизирующего излучения. Их особенностью является то, что они, включаясь в обмен веществ, могут оставаться в тканях длительное время, постоянно облучая их. Наиболее опасными загрязнителями для здоровья человека являются долгоживущие радионуклиды - цезий-137 и стронций-90.

Физические опасности.

Физические опасности - все посторонние предметы, которые могут нанести вред здоровью. К ним относятся: камни, пластик, стекло, металл, дерево, кости, насекомые и т. д. Существуют потенциальные физические опасности, например, стеклянная упаковка в винном производстве, в детском питании и т.д., и специфические физические опасности, попадающие в продукт при проведении контроля измерений (фильтры, сита, металлические детекторы, магниты и т. д.).

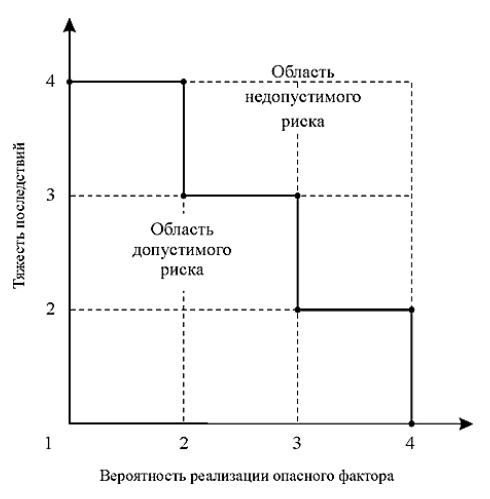

По каждому потенциальному фактору проводят анализ риска с учетом вероятности появления фактора и значимости его последствий и составляют перечень факторов, по которым риск превышает допустимый уровень. Если информация о приемлемом риске отсутствует, группа НАССР устанавливает его экспертным путем. При этом учитывают опасные факторы, не только присутствующие в продукции, но и те, которые исходят от оборудования, окружающей среды, персонала и т. д.

Экспертным путем с учётом всех доступных источников информации и практического опыта члены группы НАССР оценивают вероятность реализации опасного фактора, исходя из четырех возможных вариантов оценки:

- практически равна нулю;

- незначительная;

- значительная;

- высокая.

Экспертным путем оценивают также тяжесть последствий для человека, принимая один из четырёх ее вариантов:

- лёгкая (отсутствует потеря трудоспособности);

- незначительная: средней тяжести (возможна потеря трудоспособности в течение нескольких дней);

- значительная: тяжёлая (потеря трудоспособности на длительный срок или получение инвалидности 3-й группы);

- высокая: критическая (получение инвалидности 1-й и 2-й групп или летальный исход).

Затем строят границу допустимого риска на диаграмме с координатами: вероятность реализации опасного фактора - тяжесть последствий (рис. 31).

Если точка лежит на границе, обозначенной на рисунке жирной линией, или выше её - фактор учитывают, если ниже - не учитывают.

Рисунок 31. Диаграмма анализа рисков

Предупреждающие действия

Группа НАССР должна определить и документировать предупреждающие действия (Программы Предварительных Условий (ППУ)), которые устраняют риски или снижают их до допустимого уровня. Они применяются в тех точках, которые не являются критическими контрольными точками (ККТ), но постоянный контроль, за которыми необходим, так как в противном случае они могут привести к сбою технологического процесса. В одних случаях необходим ряд предупреждающих действий для устранения конкретного опасного фактора.

Например, для устранения вируса ботулизма (Clostridium botulinum) в консервах с высокой кислотностью необходимо обеспечить снижение pH и температуры. В других случаях несколько опасных факторов можно устранить при помощи одного предупреждающего действия (например, термическая обработка ингредиентов, зараженных патогенными микроорганизмами).

К предупреждающим действиям относят:

- контроль параметров технологического процесса производства;

- термическую обработку;

- применение консервантов;

- использование металлодетектора;

- периодический контроль концентрации вредных веществ;

- мойку и дезинфекцию оборудования, инвентаря, рук и обуви и др.

Перечень предупреждающих действий представляют в виде формы (табл. 21).

Таблица 21

| Наименование операции | Учитываемый опасный фактор | Контролируемые признаки | Предупреждающие действия |

|---|---|---|---|

| 1 | 2 | 3 | 4 |

В графе 3 следует также указывать контролируемые на данной операции признаки риска или контролируемые параметры для идентификации опасного фактора.

Сложность действий на данном этапе разработки системы НАССР достаточно велика как из-за большого количества опасных факторов, так и изза инерционности мышления и недостаточной информированности специалистов предприятий о возможных видах загрязнений. Возникают и другие проблемы, связанные с необходимостью применения экспертных оценок состава опасных факторов.

Определение критических контрольных точек

Цель этого этапа - определение точек, операций или процедур производственного процесса, которые необходимо контролировать для предотвращения появления опасного фактора, его устранения или уменьшения до допустимого уровня. ККТ выбирают, проводя анализ отдельно по каждому учитываемому опасному фактору и рассматривая последовательно все операции, включенные в блок-схему производственного процесса. Необходимым условием ККТ является наличие на рассматриваемой операции контроля признаков риска.

Для ККТ следует установить:

- критерии идентификации - для опасных факторов;

- критерии допустимого (недопустимого) риска - для контроля признаков риска;

- допустимые пределы изменения каждого опасного фактора - для применяемых предупреждающих воздействий.

Количество ККТ зависит от сложности и вида продукции/производственных процессов, попадающих в область анализа.

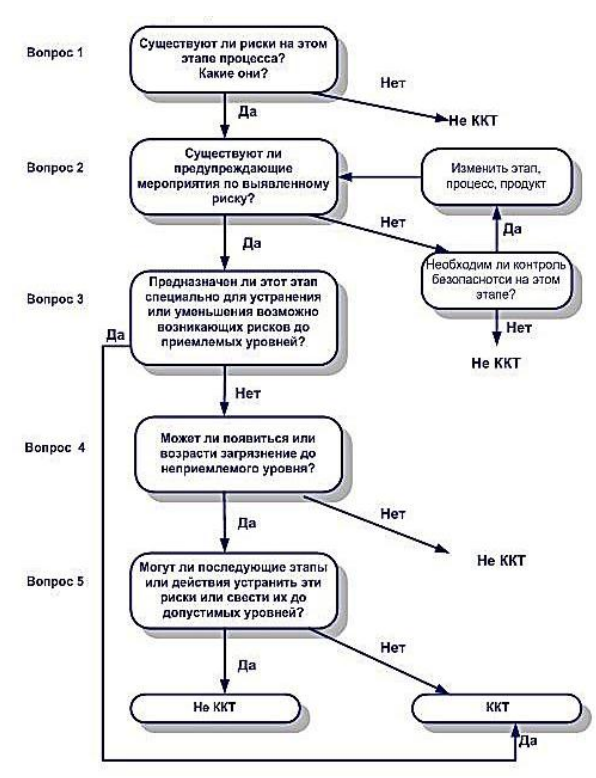

При большом количестве технологических операций и учитываемых опасных факторов задача выбора ККТ может представлять определенную сложность, так как ГОСТ Р 51705.1 рекомендует определять эти точки методом «Дерево принятия решений» (рис. 32).

Рисунок 32. Дерево принятия решений

Дерево принятия решений по критическим точкам - логическая последовательность вопросов, ответы на которые нужно найти для каждого опасного фактора на каждом этапе процесса. Оно строится по специальному алгоритму, который формально требуется применить столько раз, сколько составит произведение числа учитываемых факторов (до 70) на число операций в технологическом процессе (до 40), т. е. до 2800 раз.

Опасные факторы и операции по определенным признакам следует учитывать на стадии производственного процесса (входной контроль, изготовление, приемка) и разрабатывать специальные алгоритмы для формализации процесса принятия решений и снижения трудоемкости этой работы.

Чтобы выявить необходимые условия включения рассматриваемой технологической операции в перечень ККТ, необходимо ответить на пять вопросов:

- Существует ли в данной точке вероятность отклонения параметров процесса и/или показателей качества изделий от допустимого уровня?

- Существуют ли предупреждающие мероприятия по снижению степени риска?

- Предназначен ли данный этап специально для устранения/уменьшения возможно возникающих рисков до приемлемых уровней?

- Приведёт ли дополнительное увеличение (снижение) параметра или показателя на этом этапе к увеличению степени риска?

- Возможно ли на последующих этапах производственного процесса снизить или исключить этот риск?

Этап (участок, операцию) следует отнести к ККТ, если на эти вопросы будут получены ответы «да—да—да» или «да—да—нет—да—нет». При получении других комбинаций ответов для принятия обоснованного решения может понадобиться дополнительная информация.

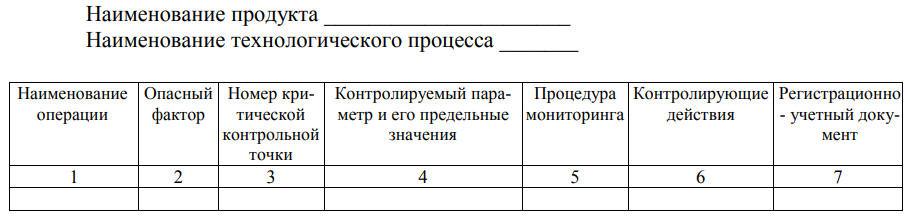

Затем для каждой ККТ составляют рабочий лист (рабочий лист НАССР), в котором указывают:

- наименование опасного фактора (одного или нескольких), по которому проводится контроль;

- контролируемые параметры и их предельные значения (критические пределы);

- процедуру мониторинга;

- корректирующие действия, которые необходимо выполнить при нарушении предельных значений;

- регистрационно-учётный документ, где фиксируют результаты контроля.

В связи с тем, что каждое предприятие индивидуально, то и количество контрольных точек, определяемое при создании системы НАССР, и их месторасположение на каждом предприятии сугубо индивидуально.

Например, на предприятиях, производящих мясные деликатесы, копчености, колбасы, паштеты и другие пищевые продукты из мяса, критическими точками чаще всего являются пункты приемки сырья, обвалки мяса и его термической обработки. Количество ККТ на этих предприятиях может быть велико.

Установление критических пределов для ККТ

Критический предел - это величина, отделяющая допустимый уровень от недопустимого. Критические пределы устанавливаются для каждой ККТ по одному или нескольким параметрам. Их устанавливает персонал, знающий процесс производства Источниками информации при этом служат публикуемые научные данные, результаты экспериментов, нормативные документы, рекомендации экспертов, математические модели и др. Критические пределы должны быть конкретизированы и подтверждены. Подтверждение критических пределов - доказательство того, что выбранный критический предел действительно контролирует опасный фактор.

Разработка системы мониторинга и корректирующие действия

Для каждой критической точки должна быть разработана система мониторинга, т.е. система постоянных наблюдений или измерений, которая позволяет удостовериться, что критические точки находятся под контролем.

Проводимые в плановом порядке наблюдения и измерения необходимы для своевременного обнаружения нарушений критических пределов и реализации соответствующих предупредительных или корректирующих воздействий. Периодичность процедур мониторинга должна обеспечивать отсутствие недопустимого риска. Все регистрируемые данные и документы, связанные с мониторингом ККТ, должны быть подписаны исполнителями и занесены в рабочие листы НАССР по представленной ниже форме (рис. 33).

Рисунок 33. Форма рабочего листа НАССР.

Для каждой ККТ должны быть составлены и документированы корректирующие действия, предпринимаемые в случае нарушения критических пределов.

К корректирующим действиям относят:

- поверку средств измерений;

- наладку оборудования;

- изоляцию, переработку, утилизацию несоответствующей продукции.

Корректирующие действия, которые предусматривает система НАССР, должны включать в себя следующие элементы:

- определение и устранение причин несоответствий;

- определение местонахождения несоответствующей продукции;

- регистрация выполненных корректирующих действий.

Корректирующие действия по возможности должны быть разработаны для каждой критической контрольной точки заранее, но в отдельных случаях могут быть разработаны оперативно после нарушения критического предела. Полномочия лиц, ответственных за корректирующие действия, должны быть установлены заранее.

В случае попадания опасной продукции на реализацию должна быть составлена документально оформленная процедура её отзыва (изъятия).

Планируемые корректирующие действия должны быть занесены в рабочие листы НАССР.

Отзыв и изъятие продукции

В соответствии с принципами НАССР, система идентификации и прослеживаемое пищевой продукции является важнейшим и необходимым элементом системы качества и обеспечивает решение таких вопросов, как исключение возможности передачи продукции потребителю без проведения установленных контрольных процедур и необходимых технологических операций, а также выявление и изоляция продукции, имеющей несоответствия, в том числе по показателям качества и безопасности. Основными понятиями при осуществлении данной деятельности являются: прослеживаемость, трекинг, трейсинг, идентификация.

Прослеживаемость - это возможность получения объективных и достоверных данных о местонахождении и происхождении пищевой продукции, кормов, животных и компонентов животного происхождения, предназначенных или предполагаемых для использования в качестве продуктов питания, на всех стадиях производства сырья, его переработки, транспортировки и реализации готовой продукции.

Для внедрения прослеживаемости на всех этапах производственной цепи необходимы механизмы определения происхождения, местоположения, маршрута движения продукта или партии продуктов.

Эффективная система прослеживания должна позволять осуществлять контроль вниз или вверх по производственной цепи, т.е. ответить на вопросы «Где?» находится интересующий объект, «Откуда?» он поступил и какова его характеристика в данный момент.

Прослеживаемость включает в себя отслеживание движения и местонахождения (tracking), отслеживание происхождения (tracing) и идентификации (identification).

Отслеживание движения и местонахождения (трекинг) - комплекс мер, позволяющий идентифицировать продукцию по всей цепи поставки в соответствии с одним или несколькими критериями (например, номер партии или срок годности и т.д.).

Трекинг используется на практике при необходимости отзыва продукции. Другими словами, трекинг дает возможность отследить маршрут перемещения искомого продукта и/или партии продукции по мере их перемещения «вниз» по цепи поставок. Трекинг используется для определения наличия, управления товарно-материальными запасами и для материальнотехнического обеспечения. Основное внимание обращается на отслеживание перемещения продукта от пункта его происхождения до пункта использования.

Отслеживание происхождения (трейсинг) позволяет по нескольким поисковым критериям определить происхождения и связанные с этим характеристики конкретного продукта на любом этапе цепи поставки.

Задавая номер партии, можно узнать, какое сырье использовалось для производства данной продукции и характер его происхождения. Трейсинг применяется для идентификации происхождения каких-либо проблем, связанных с качеством продукции. Другими словами, трейсинг обеспечивает возможность идентификации происхождения данного изделия в направлении «вверх» по цепи поставок по записям, сделанным на предыдущих этапах движения.

Руководством для отзыва продукции может служить ГОСТ Р ИСО 10393-2014.

Верификация, валидация и совершенствование системы НАССР на предприятиях

К верификации относятся те действия, которые помимо мониторинга, подтверждают эффективность плана и способность системы НАССР работать в соответствии с планом. Верификация должна выполняться в ходе разработки плана НАССР, а процедуры верификации должны быть встроены в систему НАССР.

Одним из аспектов верификации является оценка способности системы работать в соответствии с разработанным планом НАССР. Для этого в процессы организации должны быть встроены действия, подтверждающие корректное выполнение плана НАССР, правильное выполнение мониторинга в критических контрольных точках, правильное выполнение корректирующих действий и ведение записей.

Процедуры проверки проводятся для того, чтобы определить и подтвердить действенность плана НАССР и соответствие системы этому плану.

Такие процедуры отличные от методов мониторинга и включают в себя дополнительные испытания, процедуры и методы тестирования.

Различают два типа процедур проверки:

верификация - подтверждение согласованности с установленными требованиями путем предоставления фактических доказательств;

валидация - определение степени соответствия плана НАССР установленным требованиям путем получения доказательств того, что запланированные операции смогут обеспечить безопасность пищевых продуктов.

Валидация - это действия, которые в соответствии с принципами GMP доказывают, что определенная методика, процесс, оборудование, сырье, деятельность или система действительно приводят к ожидаемым результатам.

Эффективность системы напрямую зависит от умения ответственного лица вести достоверный и систематический учет выполнения плановых мероприятий. Все учетные записи должны быть открыты для изучения и ознакомления для отрасли и контрольных инстанций.

Другим аспектом верификации является подтверждение того, что план НАССР является технически выполнимым, и мероприятия, предусмотренные планом, позволят эффективно контролировать возможные опасности.

Информация, необходимая для верификации плана НАССР включает в себя экспертные заключения, наблюдения, измерения и оценки.

Процедуры верификации должны выполняться как собственным персоналом организации, так и внешними экспертами.

Внутренние проверки и анализ.

Внутренние проверки проводят для того, чтобы выяснить соответствует ли система НАССР разработанной программе и производственному процессу и является ли она эффективной. Эти проверки должны проводиться непосредственно после внедрения системы и затем с установленной периодичностью не реже одного раза в год или во внеплановом порядке при выявлении новых неучтенных опасных факторов и рисков.

Программа проверки должна включать:

- анализ зарегистрированных рекламаций, претензий, жалоб и происшествий, связанных с нарушением безопасности продукции;

- оценку соответствия фактически выполняемых процедур документам системы НАССР;

- проверку выполнения предупреждающих действий;

- анализ результатов мониторинга ККТ и проведенных корректирующих действий;

- оценку эффективности системы НАССР и составление рекомендаций по ее улучшению;

- актуализацию документов.

Документация программы НАССР должна содержать:

- политику в области безопасности выпускаемой продукции;

- приказ о создании и составе группы НАССР;

- информацию о продукции;

- информацию о производстве;

- отчёты группы НАССР с обоснованием выбора потенциально опасных факторов, с результатами анализа рисков и выбора критических контрольных точек и определения критических пределов;

- рабочие листы НАССР;

- процедуры мониторинга;

- процедуры проведения корректирующих действий;

- программу внутренней проверки системы НАССР;

- перечень регистрационно-учетной документации.

Перечень регистрационно-учетной документации может быть составлен по форме, приведенной в таблице 22, утвержден руководством организации.

Таблица 22

| Номер п/п (код) | Наименование документа | Ответственное лицо, место хранения | Срок хранения по заполнению |

|---|---|---|---|

| 1 | 2 | 3 | 4 |

Если на предприятии должна быть составлена процедура по утверждению, публикации и передаче другим лицам и организациям, пересмотру, регистрации и кодированию документов системы НАССР.

Перечень основной документации, необходимой при внедрении системы НАССР:

1. Руководство по безопасности пищевой продукции

2. Входной контроль:

- процедура входного контроля;

- журналы входного контроля основного и вспомогательного сырья, материалов, инвентаря;

- документация, подтверждающая качество и безопасность используемого сырья, инвентаря, материалов, в т. ч. смазочных материалов (ветеринарные свидетельства, декларации о соответствии, удостоверения качества и др.).

3. Программа производственного контроля:

- программа производственного контроля, утвержденная руководством и/или органами санитарно-эпидемиологического надзора;

- график контроля санитарно-гигиенического состояния производства;

- график микробиологического контроля;

- график физико-химического контроля;

- программа контроля предельно допустимых выбросов в окружающую среду;

- протоколы лабораторного контроля, подтверждающие соблюдение графиков и программ.

4. Технологические процессы:

- технологические инструкции по производству каждой группы продукции;

- рабочие инструкции для каждого рабочего места.

5. Медицинский осмотр персонала:

- журнал контроля заболеваний работников предприятия;

- журнал допуска к работе работников предприятия;

- медицинские книжки работников с отметками о пройденном медосмотре, флюорографическом обследовании и курсах гигиенического обучения;

- договор на медицинское обследование работников;

- график проведения медицинских осмотров.

6. Прием посетителей:

- процедура по приему посетителей в производственных помещениях.

7. Соблюдение правил личной гигиены:

- правила личной и профессиональной гигиены.

8. Мойка и дезинфекция:

- план чистки и дезинфекции производственных цехов с указанием периодичности обработки производственных конструкций (в том числе светильников, остекленных световых проемов, участков возможного скопления загрязнений);

- инструкции по санитарной обработке помещений, оборудования, инвентаря;

- график проведения санитарных дней и генеральных уборок помещений;

- перечень используемых моющих и дезинфицирующих средств (инструкции по применению, документация, подтверждающая их качество и безопасность);

- журнал приготовления рабочих растворов моющих и дезинфицирующих средств, контроля качества дезинфекции, инструкции по приготовлению рабочих растворов;

- журнал контроля используемых процентных концентраций моющих и дезинфицирующих средств;

- журнал учета работы специализированного оборудования для дезинфекции (стерилизаторы, бактерицидные лампы и др.);

- договор на проведение работ по дезинфекции.

9. Кондиционирование, вентиляция, отопление:

- договор на обслуживание системы вентиляции;

- схема вентиляции предприятия;

- журналы контроля температурно-влажностных режимов производственных и складских помещений, холодильных камер.

10. Водоснабжение и канализация:

- договор с органами государственного надзора по контролю воды;

- наличие протоколов лабораторного контроля воды;

- схемы водоснабжения и канализации предприятия.

11. Техническое обслуживание оборудования:

- наличие паспорта на каждую единицу оборудования;

- график планово-предупредительного ремонта оборудования;

- записи, подтверждающие произведенный ремонт оборудования по графику;

- договор на проведение ремонтных работ сложно-технического оборудования.

12. Производственные, складские и вспомогательные помещения:

- схема территории предприятия с расшифровкой зданий и сооружений;

- схема расположения помещений предприятия с расстановкой оборудования.

13. Метрологическое обеспечение:

- паспорт на каждую единицу контрольно-измерительного оборудования (весы, термометры и т. д.);

- договор на проведение метрологического контроля;

- график поверки контрольно-измерительного оборудования;

- свидетельства о поверке контрольно-измерительного оборудования.

14. Профессиональная подготовка и осведомленность:

- должностные инструкции;

- программа обучения сотрудников (график, журнал регистрации).

15. Дератизация и дезинсекция:

- договор на проведение работ дератизации и дезинсекции;

- документация, подтверждающая проведение работ по графику (журнал или др.);

- схема расположения ловушек для грызунов;

- документация, подтверждающая качество используемых приманок для грызунов и насекомых.

16. Автотранспорт:

- договор на проведение санитарной обработки автотранспорта;

- журнал контроля температуры во время транспортировки (сырья, продукции);

- журнал регистрации мойки и дезинфекции кузова автотранспорта.

17. Управление отходами:

- договор на вывоз мусора с территории предприятия;

- график вывоза мусора;

- договор на утилизацию отходов производства.

18. Контроль качества готовой продукции:

- процедура контроля качества готовой продукции. Нормативно-техническая документация, используемая для изготовления продукции (ГОСТ, ТУ, ТИ);

- санитарно-эпидемиологическое заключение на изготавливаемую продукцию;

- реестр удостоверений о качестве.

19. Лабораторный контроль:

- протоколы лабораторных испытаний воды, основного и вспомогательного сырья и материалов, готовой продукции, смывов с оборудования, инвентаря, рук, спецодежды, контроля воздуха;

- процедуры по надлежащей лабораторной практике (журнал учета проводимых испытаний и др.);

- процедура отбора образцов по видам испытаний и обращения с ними, акты отбора образцов.

20. Управление несоответствующей продукцией:

- процедура отзыва продукции с рынка при выявлении несоответствий, порядок обращения с несоответствующей продукцией;

- процедура оперативного реагирования в случае критической ситуации (несоответствующие протоколы лабораторных испытаний и др.);

- процедура оперативного реагирования в случае непредвиденной аварийной ситуации (поломка оборудования, прорыв канализации и др.).

21. Управление опасными факторами:

- программа работы со стеклянными предметами и пластиком - при их использовании в производстве;

- программа работы с деревянными предметами - при их использовании в производстве.