Контроль качества продукции

- Классификация показателей качества продукции

- Виды контроля качества продукции

- Методы контроля качества, анализа дефектов и их причин

- Технический контроль качества продукции на стадиях её жизненного цикла

- Статистический приёмочный контроль

- Статистическое регулирование технологического процесса. Контрольные карты

Классификация показателей качества продукции

Любая продукция или услуга имеет множество свойств. Под свойствами продукции понимают ее объективные особенности, проявляющиеся при производстве, эксплуатации и потреблении. Различают производственные и потребительские свойства продукции.

К производственным относится вся совокупность свойств, создаваемых в процессе производства. Она представляет собой потенциальное качество.

Потребительские свойства продукции характеризуют лишь ту совокупность показателей, которая относится к числу наиболее важных и значимых для потребителя. Это реальное качество продукции.

Показатели качества - количественные характеристики одного или нескольких свойств продукции, рассматриваемые применительно к определенным условиям ее создания, эксплуатации или потребления. Показатели качества количественно обусловливают степень способности продукции удовлетворять определенные потребности (например, качество клубней картофеля характеризуется количеством крахмала).

Можно выделить простые (масса, емкость, длина и т.д.) и сложные (безотказность, ремонтопригодность и т.д.) количественные характеристики одного или нескольких свойств, составляющих качество, соответственно единичные и комплексные показатели качества.

Каждый вид продукции характеризуется своей номенклатурой показателей качества. В соответствии с ГОСТ 15467 используют следующие группы показателей (табл. 7).

Таблица 7

| Группа показателей | Характеризуемые свойства | Показатели |

|---|---|---|

| Назначения | Свойства продукции, определяющие основные функции, для выполнения которых она предназначена, и обусловливающие область ее применения | Классификационные (производительность трактора, напряжение и мощность электролампочки). Функциональные (производительность, точность, предел измерения, дальность действия). Конструктивные (масса, габаритные размеры). Эксплуатационные (расход топлива, потребляемая мощность). Состава и структуры (концентрация вещества, содержание примесей) |

| Надежности | Свойство сохранять эксплуатационные показатели в заданных пределах в течение требуемого времени или требуемой наработки | Безотказность (средняя наработка до первого отказа, вероятность безотказной работы в течение определенного срока, интенсивность отказов). Долговечность (средний ресурс, срок службы до капитального ремонта, срок службы до списания). Сохранность (средний срок сохранности, назначенный срок хранения). Ремонтопригодность (среднее время восстановления работоспособного состояния, вероятность восстановления работоспособности в течение определенного времени) |

| Экономного использования ресурсов | Степень использования в конструкции изделия и при его эксплуатации сырья, материалов, топлива, энергии, трудовых ресурсов | Удельный расход сырья, материалов, топлива, энергии. Потери сырья при регламентированных условиях. Коэффициент полезного действия, суммарная или удельная трудоемкость эксплуатации изделия |

| Безопасности | Свойства, гарантирующие безопасность человека и других объектов при эксплуатации, обслуживании, транспортировании и хранении изделия | Вероятность безопасной работы человека в течение определенного времени. Быстрота действия при срабатывании защитных устройств. Сопротивление изоляции токоведущих частей. Электрическая прочность высоковольтных цепей |

| Эргономичности | Приспособленность к эксплуатации человеком | Гигиенические (освещенность, температура, влажность). Антропометрические (соответствие конструкции размерам тела человека). Психофизиологические (соответствие силовым, скоростным, зрительным, слуховым и прочим возможностям человека). |

| Эстетические | Художественная выразительность, рациональность формы, целостность композиции, соответствие моде и т. д. | Качество оформления рабочих помещений, производственных объектов. Влияние интерьеров, рабочей одежды, оформления средств и предметов труда на его производительность. |

| Технологичности | Приспособленность конструкции изделия к снижению затрат ресурсов при производстве, эксплуатации и ремонте | Трудоемкость. Материалоемкость. Энергоемкость. Технологическая себестоимость. |

| Транспортабельность | Пригодность к транспортным операциям | Средняя продолжительность подготовки к транспортировке. Средняя трудоемкость подготовки к транспортировке. Средняя продолжительность установки продукции на средство транспортировки определенного вида. Коэффициент использования объема транспортного средства. Средняя продолжительность разгрузки |

| Стандартизации и унификации | Насыщенность стандартными, унифицированными и оригинальными элементами | Коэффициент применяемости. Коэффициент повторяемости. Коэффициент взаимной унификации для группы изделий |

| Патентноправовые | Патентные зашита и чистота продукции | Показатели патентных защиты и чистоты продукции |

| Экологичности | Уровень воздействия на окружающую среду при эксплуатации или потреблении | Количество вредных примесей, выбрасываемых в окружающую среду. Вероятность выбросов вредных частиц, газов, излучения и т.д. |

| Экономичности | Затраты на разработку, изготовление, эксплуатацию или потребление продукции, а также экономическая эффективность ее производства и применения | Дополнительные затраты на повышение качества. Окупаемость дополнительных затрат Зависимость числа продаж от качества продукции. Эффективность повышения качества тары и упаковки при продаже товара и т.д. |

| Стойкость к внешним воздействиям | Уровень обработки, хранения, транспортировки, предотвращающий необходимость выбраковки и потери | Пылезашищенность. Влагозашищенность. Воздухопроницаемость. Ударопрочность. Вибропрочность. Устойчивость к воздействию внешнего магнитного поля Срок хранения Сохранение питательных веществ |

При оценке качества отечественных товаров для населения применяются показатели: сорт (пищевые продукты, продукция легкой промышленности), группа сложности (бытовая радиоаппаратура), марка (цемент, кирпич), категория качества (видеокассеты).

В мировой практике для оценки степени превосходства одной части продукции над другой используют градацию (класс, сорт) - это категория или разряд, присвоенные продукции, имеющей одно и то же функциональное применение, но к которой применяются различные требования в отношении качества.

Классификация показателей качества по различным критериям представлена в таблице 8.

Таблица 8

| Критерии | Показатели |

|---|---|

| Число характеризуемых свойств | Единичные, комплексные, интегральные |

| Степень охвата категории | Базовые, относительные |

| Характеризуемые свойства | Назначения, надежности, экономного использования ресурсов, безопасности, эргономические, эстетические, технологичности, транспортабельности, стандартизации и унификации, экологические, экономические, стойкости к внешним воздействиям |

| Способ выражения | Натуральные, стоимостные, в процентах |

| Стадия определения | Прогнозируемые, исследовательско - проектные, производственные, товарообращения, утилизации или уничтожения |

| Метод определения | Измерительные, регистрационные, расчетные, экспериментальные и др. |

| Влияние на качество при изменении абсолютного значения показателя | Позитивные, негативные |

Показатель, по которому принимается решение оценивать качество продукции, называется определяющим.

Обобщающие показатели - это средняя величина, учитывающая количественные оценки основных свойств продукции и коэффициентов их весомости.

Оптимальное значение качества продукции такое, при котором достигается наибольший полезный эффект от её эксплуатации (потребления) при заданных затратах на создание и эксплуатацию (потребление).

Качество получаемой в сельском хозяйстве продукции выражается в признаках и параметрах. Признак продукции отражает качественные или количественные характеристики ее свойств (например, по льну - цвет, длина, прочность волокна), а параметр - только количественные (например, содержание протеина в кормах).

Обобщенный показатель качества продукции - комплексный. Он характеризует совокупность свойств, по которым оценивается ее качество.

В агропромышленном комплексе широко используется такой показатель качества, как сорт.

Сорт - это градация продукции определенного вида по одному или нескольким показателям качества, закрепленная в нормативной документации. Так, например, сорт молока в зависимости от физико-химических и микробиологических показателей - кислотности, степени механической загрязненности и бактериальной обсемененности - подразделяется на I и II.

Коэффициент сортности продукции отражает суммарное отношение ее цены, полученной за определенное время, к суммарной цене в пересчете на наивысший сорт.

Важный показатель сельскохозяйственной продукции - сохранность (свойство максимально сохранять высокие качества, полученные в процессе производства). Снижение потерь может быть адекватно дополнительному увеличению выпуска продукции.

Качество продукции агропромышленного производства включает такие обобщающие характеристики, как биологический или технический уровень, технологичность, экономичность, экологичность, сохраняемость, конкурентоспособность и т.д. Эти характеристики обусловлены качеством разработки и испытания образцов, подготовки процессов производства, транспортировки, хранения и эксплуатации продукции и т.д., то есть свойствами процессов и составляющих их элементов (труд, средства и предметы труда) на всех стадиях жизненного цикла товара.

Требования к качеству продукции АПК формируются в сфере потребления, обращения, производства и зависят от степени развития агропромышленной интеграции, факторов социально-экономического и научнотехнического прогресса. Целенаправленное изменение качества продукции для достижения заданного его уровня предусматривает организованные воздействия на совокупность внутрипроизводственных факторов и условий, а также влияние на условия внешней среды.

Виды контроля качества продукции

Контроль - это деятельность, включающая проведение измерений, экспертизы, испытаний или оценки одной или нескольких характеристик объекта и сравнение полученных результатов с установленными требованиями для определения, достигнуто ли соответствие по каждой из этих характеристик.

Контроль - одна из основных функций управления качеством. Он позволяет вовремя выявить ошибки, чтобы оперативно исправить их с минимальными потерями.

Объектами контроля служат предметы труда, средства производства, технологические процессы, готовая продукция, состояние приборов для измерений.

Особый вид контроля - испытание готовой продукции, то есть определение или использование одной или нескольких характеристик изделия под воздействием совокупности физических, химических, природных и эксплуатационных факторов и условий.

Контроль технологических процессов и качества продукции - неотъемлемая часть процесса управления качеством в сельскохозяйственном производстве. Он позволяет определить пригодность и уровень качества продукции, возможность дальнейшего ее использования.

Обеспечение и повышение качества выпускаемой продукции - одна из главных задач производства. В решении этой задачи важная роль отводится контролю качества на всех этапах производства с целью проверки соответствия показателей качества установленным требованиям. Многообразие видов контроля качества вызывает необходимость их систематизации и классификации по ряду признаков.

Классификация видов контроля качества продукции представлена в таблице 9 (ГОСТ 16504-81).

Таблица 9

| Признаки классификации | Виды контроля |

|---|---|

| по возможности использования проконтролированной продукции | разрушающий; неразрушающий |

| по объему контролируемой продукции | сплошной; выборочный |

| по цели контроля | приемочный контроль продукции; статистическое регулирование технологического процесса |

| по стадиям производственного процесса | входной; операционный; готовой продукции; транспортирования; хранения |

| по характеру контроля | инспекционный; летучий |

| по принимаемым решениям | активный; пассивный |

| по контролируемому параметру | по количественному признаку; по качественному признаку; по альтернативному признаку |

| по средствам контроля | визуальный; органолептический; инструментальный |

| по характеру поступления продукции на контроль | партиями; непрерывный |

В зависимости от возможности использования проконтролированной продукции различают разрушающий и неразрушающий контроль.

Разрушающий контроль делает продукцию непригодной к дальнейшему использованию и, как правило, связан со значительными затратами; результаты его характеризуются определенной степенью недостоверности.

По этим причинам более предпочтительным является неразрушающий контроль, основанный на результатах косвенных наблюдений, а также на применении средств рентгеновской и инфракрасной техники, электроники и т.п. Вместе с тем, есть ситуации, когда применяется только разрушающий контроль, а именно: во-первых, когда при неразрушающем контроле трудно, а то и невозможно учесть большое количество единичных показателей качества, функцией которых является подлежащий контролю обобщенный показатель качества; во-вторых, иногда экономически более целесообразно для контроля уничтожить определенное количество единиц продукции вместо значительно превосходящих их стоимость затрат на осуществление неразрушающего контроля.

В зависимости от объема контролируемого материала различают сплошной контроль, при котором контролируются все единицы продукции, и выборочный контроль, при котором контролируется относительно небольшое количество единиц продукции из совокупности, к которой она принадлежит. Решение о качестве продукции всей совокупности, называемой партией, принимается на основе результатов контроля выборки из партии, т.е. указанного ограниченного числа единиц продукции.

Продукция одного наименования, типоразмера или типономинала, изготовленная по одной технологии, в одинаковых условиях и в определенный промежуток времени, характеризуется показателями качества, распределение (разброс) которых подчиняется законам математической статистики.

Выборочный контроль, процедуры и правила которого основаны на законах математической статистики, называется статистическим контролем качества продукции. Благодаря небольшим затратам и высокой степени достоверности результатов, статистический контроль является эффективным средством обеспечения качества продукции. Выборочный контроль, не основанный на законах математической статистики, может приводить к ошибочным заключениям.

Сплошной контроль применяется в единичном и мелкосерийном производствах, выборочный контроль - в остальных случаях.

По цели контроля различают контроль качества продукции для определения её годности и приёмки - приёмочный контроль (не обязательно готовой продукции) и контроль качества продукции для оценки состояния технологических процессов и решения о необходимости их наладки. Последний вид контроля, как правило, является статистическим и называется статистическим регулированием технологических процессов.

В зависимости от стадии производственного процесса изготовления продукции различают входной контроль, операционный контроль, контроль готовой продукции, иногда именуемый финишным, контроль транспортирования и хранения продукции на предприятии и т.д.

Входной контроль не является обязательным, но в ряде случаев он очень полезен и даже необходим. Например, показатели качества продукции в процессе транспортирования и хранения могут изменяться. Перед запуском в производство такая продукция должна быть проверена в условиях предприятия. Входной контроль необходим в тех производствах, где качество готовой продукции существенно зависит от качества исходных материалов, например, в микроэлектронике.

Важное значение имеет операционный контроль. Своевременное выявления брака на операциях позволяет исключить пропуск его потребителю, повысить эффективность производства путем сокращения непроизводительных потерь, обусловленных поздним обнаружением брака.

По характеру контроля различают инспекционный и летучий контроль.

Инспекционный контроль - это контроль уже проконтролированной продукции, из которой исключен обнаруженный брак. Его осуществляют при необходимости проверки качества работы ОТК или контрольного автомата. В особых случаях инспекционный контроль выполняется представителями заказчика для повышения достоверности результатов контроля важных видов продукции.

Летучий контроль также носит инспекционный характер. Благодаря тому, что он осуществляется внезапно, в случайные моменты времени, его результаты могут быть более достоверными.

В зависимости от характера принимаемых решений различают активный и пассивный контроль. При активном контроле принимаются решения по улучшению качества продукции, а при пассивном контроле только фиксируется брак.

В зависимости от контролируемого параметра различают контроль по количественному признаку, по качественному признаку и по альтернативному признаку.

При первом виде контроля определяют значения одного или нескольких параметров, а последующее решение о контролируемой совокупности принимают в зависимости от этих значений (например, от их сравнения с контрольными нормативами).

При втором виде контроля каждую проверенную единицу продукции относят к определенной группе, а последующее решение о контролируемой совокупности принимают в зависимости от соотношения количеств её единиц, оказавшихся в разных группах.

Контроль по альтернативному признаку является частным случаем, когда совокупность продукции состоит из двух групп: годной и дефектной продукции. Решение о контролируемой совокупности принимается в зависимости от числа обнаруженных дефектных единиц или числа дефектов, приходящихся на определенное число единиц продукции.

Контроль по количественному признаку дает больше информации, чем контроль по качественному и альтернативному признакам. Вместе с тем затраты на контроль по количественному признаку больше, чем затраты на два другие вида контроля. Поэтому при планировании и разработке технологии контрольных операций часто отдают предпочтение контролю по альтернативному признаку.

В зависимости от применяемых средств контроля различают визуальный, органолептический и инструментальный контроль.

По характеру поступления продукции на контроль различают непрерывный контроль, например, на конвейере или в потоке, и контроль партий продукции.

Целью контроля является выявление брака.

Брак - продукция, непригодная для удовлетворения потребности в соответствии с назначением. Критерием брака является наличие дефектов - недопустимых отклонений свойств (параметров) продукции от требований нормативной документации.

Забракованная продукция не имеет ни потребительной стоимости, ни стоимости, т.е. не может быть товаром. Для общества это невосполнимые потери живого и овеществленного труда, для предприятия - снижение эффективности производства, дохода, прибыли.

Дефекты могут быть выявлены при производстве продукции, выходном контроле её качества, на стадии испытаний и в процессе эксплуатации.

По характеру дефекты могут быть исправимыми и неисправимыми. Исправление дефектов ведет к удорожанию стоимости всей выпускаемой продукции или отдельных её партий.

Неисправимый брак оказывается для предприятия прямым экономическим ущербом, потерями труда и материально-технических ресурсов. Появление дефектов на любой стадии требует немедленного установления места и причин их возникновения с целью оперативного решения вопроса о приостановке выпуска дефектной продукции, определения способа возмещения потерь от брака и устранения его причины.

Причина брака - это прежде всего недобросовестный труд. Брак возникает в результате нарушений нормативных требований, ошибок конструкторов и технологов, некомпетентных решений администраторов, нарушений технологической и производственной дисциплины, неудовлетворительного выполнения контрольных операций. Некачественный труд одного работника может сделать бесполезным труд целых коллективов, уничтожить результаты их труда. Отсюда главным средством предотвращения брака является повышение культуры производства, квалификации и личной ответственности исполнителей за результаты своей работы.

Можно сделать вывод, что качество продукции находится в постоянной динамике и является крайне неустойчивой категорией. Основные документы, регламентирующие порядок приемки товара, называются стандартами правил приемки. В них приводятся сведения о правилах отбора проб для контроля качества продукции.

Проба (образец) - минимально допустимая часть товарной партии, отобранная по установленным или заранее оговоренным правилам и предназначенная для оценки (контроля, испытания) качества.

Выборка - минимально допустимое число упаковочных единиц, составляющих представительную часть товарной партии и отобранных для оценки (контроля, испытаний) исходной пробы качества по установленным или заранее оговоренным правилам.

Правила отбора проб и выборок устанавливаются стандартами на методы испытаний или в разделе с аналогичным названием общетехнических условий стандартов на продукцию. При отсутствии в этих нормативных документах регламентируемых правил отбора проб они должны быть, заранее установлены в договорах купли-продажи или дополнительных соглашениях к ним. Различают пробы точечные, объединенные и исходные.

Точечная проба - единичная проба определенного размера, отбираемая из товарной партии. Точечная проба при оценке качества картофеля - не менее 3 кг, корнеплодов - не менее 1 кг. Точечные пробы отбирают из разных мест товарной партии: сверху, из середины, снизу, сбоку и из центра.

Для отбора точечных проб применяют щупы, отборники.

Объединенная проба - совокупность точечных проб, отобранных из одной товарной партии. Размер объединенных проб зависит от числа точечных проб, а представительность - от того, насколько установленные правилами число проб и места их отбора позволили сформировать суммарный образец, отражающий действительное качество всей партии с определенной степенью достоверности (или в пределах допустимых погрешностей).

Исходная проба (образец) - установленная часть объединенной пробы или совокупность выборок, предназначенные для оценки (испытаний) качества. Исходную пробу устанавливают в большинстве случаев в процентах от объединенной пробы. Для её составления может быть использован метод квадратов: все попавшие в объединенную пробу объекты перемешивают, высыпают на ровную поверхность, разравнивают в виде квадрата и делят по диагонали на две или четыре части. Одну часть берут для оценки качества или вновь делят, если исходная проба значительно превышает установленный размер. Такой метод применяют для единичных экземпляров товаров малых размеров (зерно, орехи и т.д.).

Может применяться также метод случайной выборки. В этом случае нужное количество товаров отбирают при периодическом перемешивании и изымают из обшей массы единичных экземпляров «вслепую», чтобы избежать субъективного подхода к отбору. Так, исходная проба яблок составляет 10 % массы продукции, вошедшей в выборку упаковочных единиц.

В розничной торговле применяют приемочный контроль товара, при котором принимается решение о его пригодности к использованию. Объединенную пробу или исходный образец подвергают испытаниям для оценки качества. Полученные результаты распространяют на всю товарную продукцию, если проба или образец однородны. В случае неоднородности качества применяют контроль по альтернативному признаку, используя при этом в виде контрольного норматива приемочное и браковочное числа.

Приемочное число - максимально допустимое число забракованных единиц выборки или объединенной пробы, или исходного образца, позволяющие принять решение о приемке товарной продукции по качеству.

Браковочное число - минимально допустимое число забракованных единиц объединенной пробы или исходного образца, являющееся основанием для отказа от приемки товарной партии по качеству.

Партию принимают, если число единиц, не отвечающих требованиям нормативной документации, меньше или равно приемочному, и бракуют, если оно больше или равно браковочному числу. Приемочные и браковочные числа зависят от массы нетто упаковочных единиц или их количества.

Кроме общих требований к товару, следует определять его биологическую (требуемое соотношение витаминов, аминокислот, других биологически активных веществ), физиологическую (влияние на нервную, сердечно-сосудистую, пищеварительную системы организма), энергетическую (содержание в продуктах белков, жиров, углеводов, их усвояемость) ценность, безвредность (способность не оказывать вредного воздействия на организм человека).

Приемка товаров на складе и в магазине осуществляется на основании сопроводительных документов о качестве и количестве. Проверить каждую единицу товара невозможно, поэтому после установления однородности партии из нее выбирают средний образец, который по качеству должен быть идентичен всей партии товара. Показатели качества среднего образца распространяются на всю партию. Для составления среднего образца отбирают продукт из такого числа единиц упаковки, чтобы качество соответствовало партии, используя для этого законы математической статистики (коэффициент вариации).

Для проверки маркировки и состояния тары (продукты переработки плодов и овощей) делается случайная выборка. Испытания качества считаются удовлетворительными, если число транспортной тары в выборке, не отвечающее установленным требованиям, меньше или равно приемочному, партия не подлежит приемке, если это число больше или равно браковочному числу.

Методы контроля качества, анализа дефектов и их причин

В процессе производства любых изделий невозможно получить всю продукцию тождественного качества, т.е. параметры различных единиц изделий колеблются в определенных пределах. Это колебание вызывается комплексом случайных и систематических причин, которые действуют в процессе производства и определяют погрешности данного технологического процесса. Если колебание параметров находится в допустимых пределах (в пределах допуска), то продукция является годной, если же выходит за эти пределы - брак.

Качество изготавливаемой продукции определяется качеством исходных продуктов, степенью настроенности оборудования, соблюдением технологических режимов, условиями окружающей среды. Для того, чтобы своевременно выявлять брак и вызвавшие его причины, необходимо осуществлять систематический контроль параметров продукции, получать и обрабатывать данные о контролируемых параметрах. При операциях контроля качества приходится иметь дело с большим числом данных, характеризующих параметры изделия, условия процесса и т.д. При этом, как уже отмечалось, всегда наблюдается разброс данных. Анализируя разброс данных, можно найти решение возникающих в процессе производства проблем, например, причину появления брака.

Систематизация, обработка и исследование большого числа данных с помощью различных методов с целью выявления закономерностей, которым они подчиняются, называются статистической обработкой. Данные при этом называются статистическими данными, а применяемые методы - статистическими методами. Обычно для обработки и анализа данных используют не один, а несколько статистических методов. Это иногда позволяет получить ценную информацию, которая при анализе разброса данных только одним методом может ускользнуть.

Рассмотрим наиболее широко применяемые статистические методы контроля качества и анализа дефектов.

Расслоение

Одним из наиболее простых статистических методов является метод расслоения. В соответствии с этим методом производят расслоение данных, т.е. группируют данные в зависимости от условий их получения и производят обработку каждой группы данных в отдельности. Например, данные относящиеся к изделиям, изготавливаемым в цехе на рабочих местах, могут различаться в зависимости от исполнителя, от используемого оборудования, от методов выполнения рабочих операций, от температурных условий и т.д. Все эти отличия могут быть факторами расслоения. Расслоение позволяет выяснить причину появления дефекта, если обнаруживается разница в данных между «слоями». Например, если расслоение проведено по фактору «исполнитель», то при значительном различии в данных можно определить влияние того или иного исполнителя на качество изделия; если расслоение произведено по фактору «оборудование» - влияние использования разного оборудования и т.д.

Рассматривая каждый фактор, по которому проводится расслоение, можно выявить факторы второго порядка, оказывающие влияние на разброс показателей качества, от которых зависят факторы первого порядка. Может возникнуть необходимость в расслоении и по факторам третьего порядка и т.д. Например, при анализе причин задержки сроков поставок деталей от стороннего поставщика факторами расслоения могут быть: срок оформления заказа (строгое соблюдение даты оформления заказа), вид деталей, сложность деталей (сложность технологического процесса изготовления деталей), наличие вторичного заказа на другом предприятии в процессе изготовления деталей.

Так, данные таблице 10 показывают, что строгое соблюдение даты оформления заказа приведет к соблюдению сроков поставки деталей.

Таблица 10

| Оформление заказа | Выполнение заказа, число случаев | Всего случаев | |

|---|---|---|---|

| в срок | с опозданием | ||

| В соответствии с установленной датой | 21 | 2 | 23 |

| С опозданием | 3 | 42 | 45 |

| Всего случаев | 24 | 44 | 68 |

Если же при расслоении по первому фактору данные оказываются расположенными как в таблице 11, результат анализа не позволяет утверждать, что строгое соблюдение даты оформления заказа окажется решающим фактором в решении проблемы. В этом случае необходимо провести более глубокий анализ данных. Прежде всего, следует провести расслоение по видам деталей, которые составляют заказ (табл. 12).

Таблица 11

| Оформление заказа | Выполнение заказа, число случаев | Всего случаев | |

|---|---|---|---|

| в срок | с опозданием | ||

| В соответствии с установленной датой | 6 | 17 | 23 |

| С опозданием | 18 | 27 | 45 |

| Всего случаев | 24 | 44 | 68 |

Таблица 12 Детали Выполнение заказа, число случаев Всего случаев в срок с опозданием A11415 B21113 C01111 D819 E6410 F7310 Всего случаев244468

Как видно из анализа таблицы 12, больше всего случаев задержки поставок относится к деталям A, B, C. Следует найти причину такой разницы в сроках поставок этих деталей.

Допустим, было выяснено, что детали A, B, C требуют дополнительной поверхностной обработки, что удлиняет процесс их изготовления. Кроме того, оказалось, что эта дополнительная обработка выполняется другим предприятием по вторичному заказу. Кроме того, оказалось, что бывают случаи, когда не требующие дополнительной обработки детали D, E, F также передаются для изготовления другому предприятию по вторичному заказу. Эти данные анализируются по таблице расслоения по фактору наличия или отсутствия вторичного заказа (табл. 13).

Таблица 13 Вторичный заказ Выполнение заказа, число случаев Всего случаев в срок с опозданием Имеет место34245 Отсутствует21223 Всего случаев244468

Результат анализа таблице 13 указывает на большое влияние наличия или отсутствия вторичного заказа на срок выполнения первичного заказа.

Таким образом, анализ данных по методу расслоения в этом случае позволяет наметить следующие меры для окончательного решения проблемы:

- не допускать вторичных заказов, которые делаются без предварительной договоренности с предприятием - заказчиком;

- скорректировать объём заказа так, чтобы он был по силам предприятию - поставщику и не побуждал его делать вторичные заказы на стороне;

- информацию о планировании размещения заказа на детали, требующие поверхностной обработки, доводить до предприятия - поставщика заранее;

- помочь предприятию - поставщику освоить принципы взаимоотношений с предприятиями, на которых размещаются вторичные заказы.

Метод расслоения применяется как самостоятельно, так и в случае использования других статистических методов: при построении причинноследственных диаграмм, диаграмм Парето, гистограмм и контрольных карт.

Причинно-следственная диаграмма

Причинно-следственная диаграмма часто называется также диаграммой Исикавы (по имени её автора японского профессора - специалиста в области качества), «рыбья кость», «рыбий скелет». Она позволяет выявить и систематизировать различные факторы и условия, оказывающие влияние на рассматриваемую проблему.

Качество изделия обеспечивается в процессе его изготовления и является результатом действия системы факторов и причин, составляющих процесс. Для изготовления изделий требуемого качества необходимо наиболее важным показателям качества поставить в соответствие различные факторы производства и контролировать зависимость между характеристиками качества (являющимися следствием) и параметрами процесса (системой причинных факторов). Причинно-следственная диаграмма в наглядной форме и показывает зависимость между характеристиками качества и влияющими на них факторами производства.

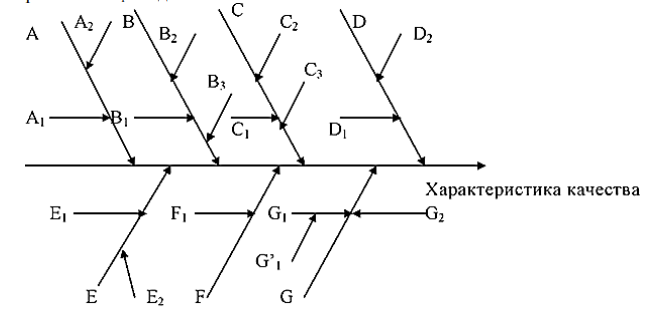

Как показано на рисунке 12, характеристики качества, являющиеся следствием, определяются различными причинами - A, B,... - обозначенными стрелками. Эти причины являются, в свою очередь, следствием других причин: Al, А2,...(для причины А); B1, В2,...(для причины B) и т.д..

Все они также обозначены стрелками, направленными к соответствующим следствиям. Вторичным причинам могут соответствовать третичные причины - G'1 и т.д..

Рисунок 12. Причинно-следственная диаграмма

При поиске причин важно помнить, что характеристики, являющиеся следствием, обязательно испытывают разброс. Поиск среди этих причин факторов, оказывающих особенно большое влияние на разброс характеристик (т.е. на результат), называют исследованием причин.

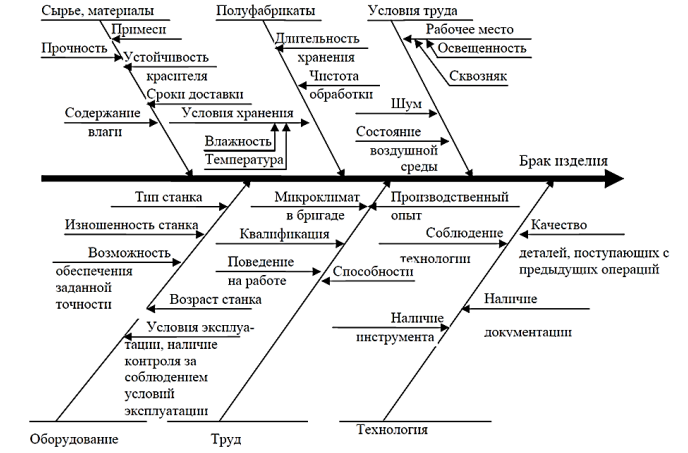

На рисунке 13 показана причинно - следственная диаграмма, отражающая зависимость брака от факторов и условий производства.

Рисунок 13. Причинно - следственная диаграмма брака

Для составления причинно - следственной диаграммы необходимо подобрать максимальное число факторов, имеющих отношение к характеристике, которая вышла за пределы допустимых значений. При этом для исследования причин явления необходимо привлекать и третьих лиц, не имеющих непосредственного отношения к работе, так как у них может оказаться неожиданный подход к выявлению и анализу причин, которого могут не заметить лица, привычные к данной работе.

Наиболее эффективным считается групповой метод анализа причин, называемый «мозговым штурмом».

Рекомендуется следующий порядок составления причинно - следственной диаграммы:

1. Выбирается проблема для решения - прямая горизонтальная стрелка.

2. Выявляются наиболее существенные факторы и условия, влияющие на проблему (причины первого порядка) - наклонные большие стрелки.

3. Выявляется совокупность причин, влияющих на существенные факторы и условия (причины второго, третьего и последующих порядков) - наклонные маленькие стрелки.

4. Анализируется диаграмма: расставляются факторы и условия по значимости, устанавливаются те причины, которые в данный момент поддаются корректировке.

5. Составляется план дальнейших действий.

В ходе обсуждения выделяются наиболее существенные факторы. Те из них, степень важности которых можно выразить количественно, анализируются с помощью диаграммы Парето.

Сложная причинно - следственная диаграмма анализируется с помощью расслоения по отдельным факторам, таким как материалы, исполнители, время выполнения операций и др. При выявленной заметной разнице в разбросе между «слоями» принимают соответствующие меры для ликвидации этой разницы и устранения причины ее появления.

Причинно - следственная диаграмма, как метод решения возникающих проблем, используется не только в производственной сфере, но и для привлечения новых клиентов, для оценки конфликтов между подразделениями предприятия, для контроля складских операций и др.

Диаграмма Парето

Диаграмму Парето, названную по имени итальянского экономиста Парето (1845-1923), часто используют для анализа причин брака. Она применяется, когда требуется наглядно представить относительную важность всех причин появления брака и выявить причины, имеющие наибольшую долю (наибольший процентный вклад), с тем, чтобы выработать меры по первоочередному устранению этих причин. Сравнивая диаграммы Парето, построенные по данным до и после улучшения процесса, оценивают эффективность принятых мер.

Диаграмма Парето используется и в противоположном случае, когда положительный опыт отдельных цехов или подразделений хотят внедрить на всем предприятии. С помощью диаграмм Парето выявляют основные причины успехов и широко пропагандируют эффективные методы работы.

Диаграмма Парето строится в виде столбчатого графика, столбики которого соответствуют отдельным факторам, являющимся причинами возникновения проблемы. Высота столбика соответствует доле фактора в общей величине потерь (дефектов). Затем строится кривая кумулятивной суммы.

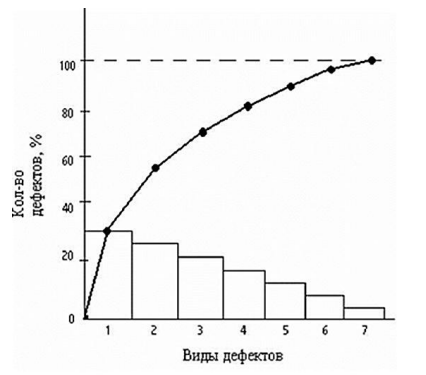

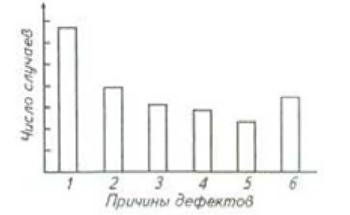

На рисунке 14 приведен пример диаграммы Парето, построенной по данным о дефектной продукции, изготовленной в литейном цехе за определенный период (табл.14).

Из диаграммы видно, что самым распространенным дефектом, который дает 30% брака, является «недолив». Таким образом, желая сократить долю брака, следует начинать борьбу с «недоливом», затем с «неровностями» и т.д.

Из графика следует, что можно установить сравнительно небольшое число причин, устранение которых значительно уменьшит брак. Устранение причин брака проводится в порядке их значимости до тех пор, пока дальнейшее улучшение процесса окажется экономически неоправданным.

Таблица 14

| Номер дефекта | Виды дефектов | Количество деталей с дефектом, % | Суммарное количество, % |

|---|---|---|---|

| 1 | Недолив | 30 | 30 |

| 2 | Неровности | 25 | 55 |

| 3 | Включение окислов | 16 | 71 |

| 4 | Заусенцы | 12 | 83 |

| 5 | Налипание грязи | 9 | 92 |

| 6 | Незаполняемость | 6 | 98 |

| 7 | Прочие причины | 2 | 100 |

Рисунок 14. Диаграмма Парето для анализа брака

Диаграмму Парето иногда называют «80/20», поскольку в ней находит отражение известный принцип статистики, заключающийся в том, что 80% выпуска некачественной продукции связано всего с 20% всех возможных причин.

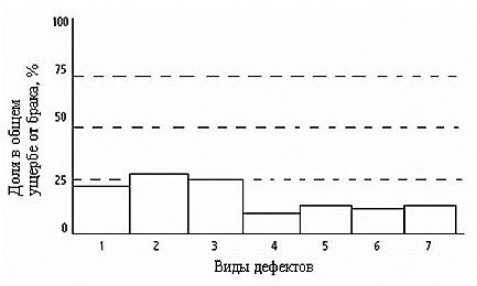

Если применить методику построения кривой Парето и построить дополнительный график, отражающий виды дефектов и связанную с ними долю ущерба от брака (рис.15), можно прийти к первоочередному решению по устранению определенного вида брака. При этом область наибольшего числа дефектов может не соответствовать области наибольшего ущерба от брака, поскольку имеющая этот дефект деталь гораздо дешевле, менее важна и легче поддается исправлению. В данном случае, желая сократить долю ущерба от брака, следует начинать борьбу со вторым дефектом («неровности»), потом с третьим («включения окислов»), а затем только с первым («недолив»), поскольку это экономически выгоднее.

Рисунок 15. Взаимосвязь дефектов и ущерба

Диаграмму Парето следует строить в зависимости от конкретной задачи. Если, например, вся дефектная продукция одного типоразмера, то по вертикали лучше откладывать процент дефектных изделий. Если же в анализ входит несколько типов изделий, то по вертикали следует откладывать ущерб от дефектных изделий в процентном или денежном выражении. В

противном случае полсотни дешевых мелких гаек приобретает большее значение, чем одна сложная дорогая деталь.

Если в цехе изготавливается большое количество типоразмеров деталей, то по горизонтали откладываются типоразмеры деталей, внутри них - виды дефектов. Может оказаться, что на один типоразмер приходится очень большая часть всего ущерба от брака.

Диаграмму Парето целесообразно применять вместе с причинно - следственной диаграммой. С ее помощью можно оценить эффективность принятых мер по улучшению качества продукции, построив ее до и после внесения изменений. Применив метод «расслоения», можно построить диаграммы по отдельным машинам, сменам, бригадам, рабочим и т.д.

Диаграммы Парето целесообразно строить и для анализа широкого круга проблем в любой сфере деятельности фирмы: в финансовой сфере, в сфере сбыта, в сфере материально - технического обеспечения, в сфере производства, в сфере делопроизводства и др.

Гистограмма

Гистограмма представляет собой столбчатый график, построенный по полученным за определенный период (за неделю, месяц и т.д.) данным, которые разбиваются на несколько интервалов; число данных, попадающих в каждый из интервалов (частота), выражается высотой столбика.

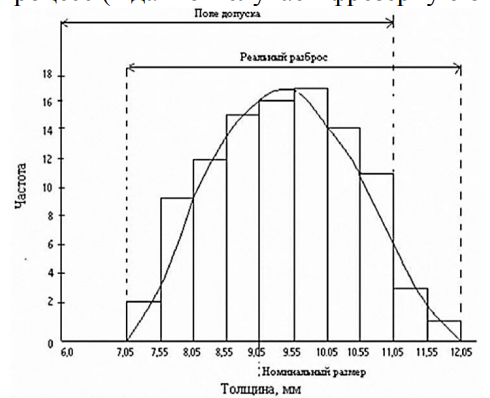

Пусть, например, для однотипных деталей, обрабатываемых на фрезерном станке, толщина которых должна составлять 9,00 мм, путем измерения получены данные, представленные в систематизированном виде в таблицы 15.

Таблица 15

| Номер интервала | Интервал, мм | Центральное значение интервала, мм | Частота (количество деталей) |

|---|---|---|---|

| 1 | 7,05-7,55 | 7,3 | 2 |

| 2 | 7,55-8,05 | 7,8 | 9 |

| 3 | 8,05-8,55 | 8,3 | 12 |

| 4 | 8,55-9,05 | 8,8 | 15 |

| 5 | 9,05-9,55 | 9,3 | 16 |

| 6 | 9,55-10,05 | 9,8 | 17 |

| 7 | 10,05-10,55 | 10,3 | 14 |

| 8 | 10,55-11,05 | 10,8 | 11 |

| 9 | 11,05-11,55 | 11,3 | 3 |

| 10 | 11,55-12,05 | 11,8 | 1 |

| Сумма: | 100 | ||

Построим гистограмму для этих данных (рис.16). На оси абсцисс откладываем границы интервалов (толщины деталей) - в данном случае интервалы равны 0,5 мм, а на оси ординат - количество деталей данного размера в виде прямоугольника соответствующей высоты. Получится ступенчатый многоугольник, называемый гистограммой, которая дает наглядную картину распределения размеров деталей, характеризующую исследуемый технологический процесс (в данном случае - фрезерную операцию).

Рисунок 16. Гистограмма

Предположим, что толщина детали имеет допустимые размеры в пределах от 6,00 мм до 11,00 мм (т.е. поле допуска 5 мм). Проведем две вертикальные линии этих значений. Детали, размеры которых находятся в пределах этих значений - годные, выходят за эти пределы - брак. Из гистограммы видно, что хотя номинальный размер равен 9,00 мм, самая многочисленная группа деталей имеет толщину 9,55 - 10,05 мм. Кроме того, деталей с завышенным размером больше, чем с заниженным. Реальный разброс размеров в области больших значений выходит за пределы поля допуска, что свидетельствует о наличии дефектной продукции. Это говорит о том, что станок настроен плохо: его центр настройки смещен вправо (в область больших размеров).

Для удобства анализа гистограмму обычно изображают в виде плавной аппроксимирующей линии, называемой кривой распределения частоты.

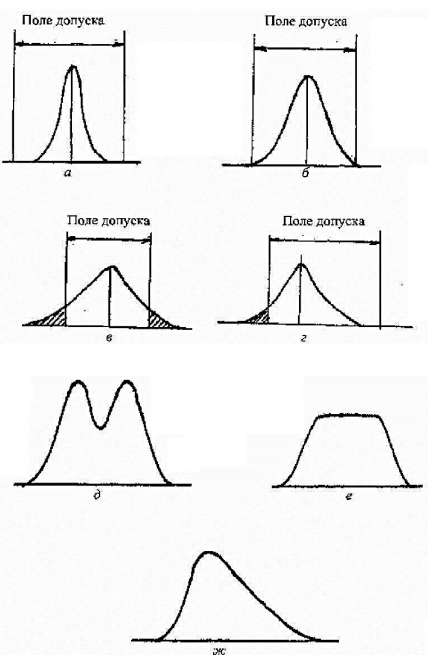

На практике могут встречаться различные кривые распределения (рис. 17).

Рисунок 17. Кривые распределения

На рисунке 17а поле допуска намного шире, чем кривая распределения. В этом случае станок может обеспечить выпуск деталей в пределах поля допуска со значительным запасом точности, а это значит, что можно изготавливать детали на менее точных станках, как правило, менее дорогостоящих.

На рисунке 17б поле допуска равно ширине кривой распределения.

На первый взгляд, это идеальные условия, однако на практике очень трудно обеспечить такое положение, оно неустойчиво и может произойти сдвиг кривой распределения в ту или другую сторону относительно поля допуска, что приведет к появлению брака (рис. 17г).

На рисунке 17в кривая распределения выходит за пределы поля допуска, что свидетельствует о наличии брака. В этом случае проблему можно решить несколькими способами:

- усовершенствовать процесс, использовать лучшие станки, поручить выполнение работы более квалифицированному рабочему;

- если возможно, расширить поле допуска;

- проводить сплошной контроль деталей, бракуя те, которые вышли за пределы допуска. При этом неизбежны потери, связанные с браком;

- с помощью перенастройки станка сдвинуть кривую в сторону исправимого брака (для диаметра вала в сторону верхнего предела, а для отверстия - в сторону нижнего предела). Однако следует иметь в виду, что в определенный момент расходы на исправление могут превысить ущерб от неисправимого брака.

Если кривая распределения имеет две вершины с провалом между ними (рис. 17д), это отражает случай объединения двух распределений с разными средними значениями, например, в случае наличия разницы между двумя станками, между двумя видами материалов, между двумя исполнителями и т. д. В этом случае можно провести расслоение по двум видам фактора, исследовать причины различия и принять соответствующие меры для его устранения. Такое распределение может быть и в том случае, если станок или процесс имеет два устойчивых положения и самопроизвольно переключается с одного на другое.

Кривая с плоской вершиной (рис. 17е) означает, что настройка процесса плавно смещается, либо объединяются несколько распределений, в которых средние значения имеют небольшую разницу между собой. В последнем случае анализ гистограммы следует проводить, используя метод расслоения.

Кривая, вытянутая в сторону (рис. 17ж), получается, когда невозможно получить значения ниже (выше) определенного.

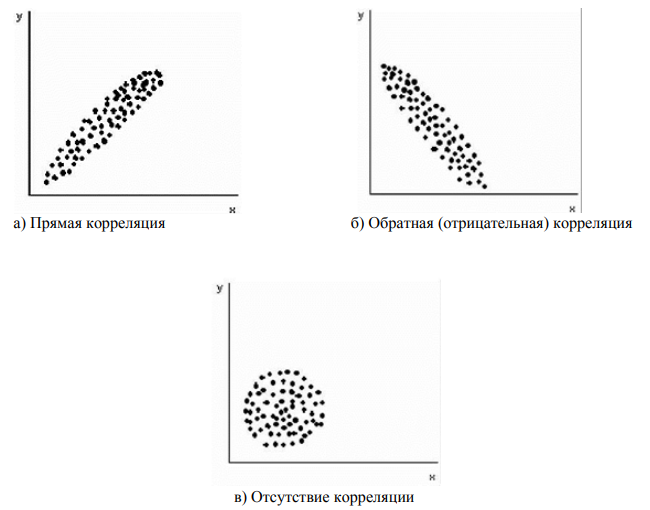

Диаграмма разброса

Диаграмма разброса используется для выявления зависимости одних показателей от других, например, для выявления зависимости между показателями качества и основными факторами производства при анализе причинно - следственной диаграммы.

Диаграмма разброса строится как график зависимости между двумя параметрами. С помощью диаграммы разброса можно анализировать зависимость между влияющими факторами (причиной) и характеристиками (следствием), между двумя факторами, между двумя характеристиками.

При построении диаграммы разброса на оси абсцисс откладываются значения параметра - аргумента, а на оси ординат - параметра - функции.

Данные измерений изображаются точками на графике. Для получения достоверных результатов необходимо, чтобы число данных было не менее 30.

По виду диаграммы разброса можно судить о наличии или отсутствии между двумя параметрами корреляционной зависимости. О наличии корреляционной зависимости между параметрами можно говорить в том случае, когда разброс данных имеет линейную тенденцию.

Характер корреляционной зависимости, который определяется видом диаграммы разброса, дает представление о том, каким образом будет изменяться один из параметров при определенных изменениях другого. Так, при увеличении х на диаграмме а) (рис.18) у также будет увеличиваться (прямая корреляция). В этом случае, контролируя причинный фактор х, можно удерживать стабильной характеристику у.

Рисунок 18. Диаграммы разброса

На диаграмме б) показан пример обратной (отрицательной) корреляции. При увеличении х характеристика у уменьшается. Если причинный фактор х держать под контролем, характеристика у остается стабильной.

На диаграмме в) показан пример отсутствия корреляции, когда никакой выраженной зависимости между х и у не наблюдается. В этом случае необходимо продолжить поиск факторов, коррелирующих с у.

Оценка степени корреляционной зависимости осуществляется с помощью коэффициента корреляции, который вычисляется по формуле:

где Xi, Yi - значения параметров х и у для i-го измерения;

X, Y - средние арифметические значения величин х и у;

Sx, Sy - стандартные отклонения величин х и у;

n - число измерений (объем выборки);

Если r=±1 - это свидетельствует о наличии корреляционной зависимости; если r = 0 - корреляционная зависимость отсутствует.

Чем ближе r к 1, тем теснее зависимость между параметрами.

С помощью диаграммы разброса можно грамотно решать многие вопросы, например, установить зависимость точности обработки детали от параметров станка, технологического приспособления, инструмента, зависимость прибыли от сокращения брака и др.

Графики

Графики используют для наглядности и выявления взаимозависимости количественных величин или их изменений во времени. Применяются линейные, столбчатые, круговые, ленточные и z-об- разные графики.

Графики дают возможность не только оценить состояние качетва в данный момент, но и спрогнозировать отдаленный результат по тенденциям, которые можно с их помощью выявить.

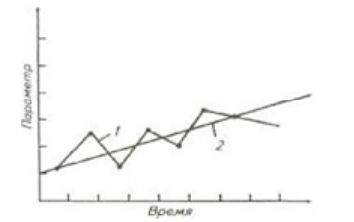

Линейный график позволяет показать изменение параметра с течением времени. Проанализировав такой график с помощью метода наименьших квадратов, можно предсказать тенденцию изменения параметра и его размер в очередном году (рис. 19).

Столбчатый график представляет собой количественную зависимость, выраженную высотой столбика, например, таких факторов, как сумма потерь в результате брака, себестоимость продукции по видам и т.д. При построении столбчатого графика по оси ординат откладывают количество, а по оси абсцисс - факторы, которым соответствует столбик (рис. 20).

Рисунок 19. Линейный график

Рисунок 20. Столбчатый график

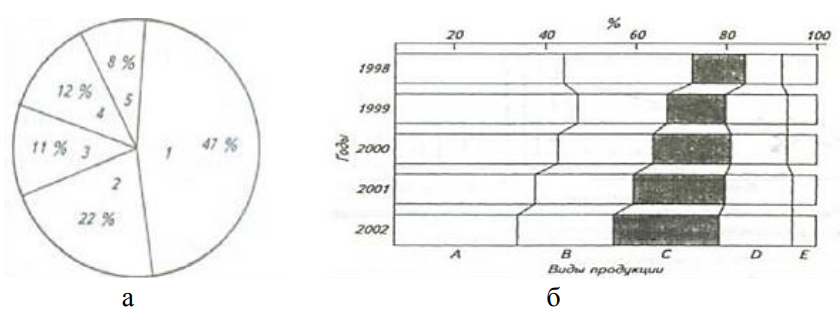

Рисунок 21. Круговой (а) ленточный (б) графики

С помощью кругового графика выражают соотношение составляющих какого-то параметра и всего параметра в целом, например, соотношение элементов, составляющих себестоимость продукции, и всей себестоимости. Анализ составляющих дает информацию, которая позволит снизить затраты на обеспечение качества, увеличить прибыль (рис. 21а).

Ленточный график используют для наглядного представления соотношения составляющих какого-то параметра и одновременно выявления изменений этих составляющих с течением времени (например, для графического представления соотношения составляющих суммы выручки от продажи продукции по видам и их изменения по месяцам, годам; представления причин дефектов и изменения их по месяцам и т. д.) (рис. 21б).

При построении ленточного графика прямоугольник делят на зоны пропорционально количественным значениям составляющих, по длине ленты размечают участки в соответствии с соотношением составляющих по каждому фактору. Систематизируя ленточный график так, чтобы ленты располагались в последовательном временном порядке, можно оценить изменение составляющих с течением времени.

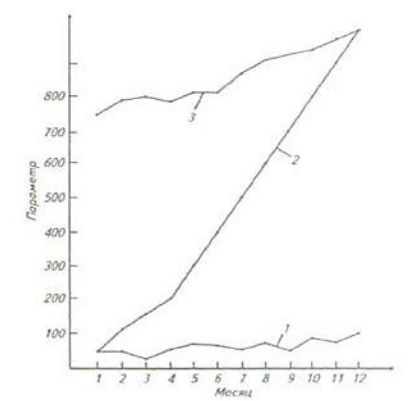

Z-образный график используют для оценки общей тенденции при регистрации фактических данных по месяцам, таких, как объем сбыта, объем производства и т.д. (рис. 22).

Рисунок 22. Z-образный график

1 - значение параметра по месяцам; 2 - кумулятивная сумма значения параметра по месяцам; 3 - измененное итоговое значение параметра

Для его создания строят:

- линейный график, откладывая значения параметра в течение года по месяцам, и соединяют отрезками прямой;

- кумулятивную кривую по сумме параметра за каждый месяц;

- линейный график по итоговым значениям параметра, изменяющимся от месяца к месяцу (меняющийся итог). За меняющийся итог принимают итог за год, предшествующий данному месяцу.

Контрольные карты

Контрольные карты используются для статистического регулирования хода технологического процесса и будут рассмотрены далее.

Технический контроль качества продукции на стадиях её жизненного цикла

Техническим контролем называется проверка соответствия изделия установленным техническим требованиям.

Объектами технического контроля являются:

- продукция;

- процессы ее создания, применения, транспортирования, хранения, технического обслуживания и ремонта;

- техническая документация.

Технический контроль является составной частью процесса управления качеством продукции и осуществляется на всех стадиях ее жизненного цикла: разработки, изготовления, эксплуатации или потребления продукции.

На стадии разработки целью контроля качества является обеспечение соответствия качества разрабатываемого изделия требованиям технического задания, действующих нормативно-технических документов и современному техническому уровню.

Основными задачами контроля качества при разработке являются:

- оценка уровня качества разрабатываемых изделий;

- проверка правильности использования в принимаемых технических решениях современных научно-технических достижений и выполнения требований технического задания;

- проверка выполнения требований стандартов ЕСКД, ЕСТД, ЕСТПП и других нормативных документов, предъявляемых к процессу разработки и к разрабатываемой документации;

- получение полной и достоверной информации о всех отклонениях объектов контроля от заданного качества для принятия соответствующих решений в системе управления качеством.

Объектами контроля качества при разработке изделий являются:

- конструкторская документация;

- технологическая документация;

- опытный образец изделия, макет, модель;

- технологический процесс и оснастка, применяемые при изготовлении опытного образца;

- метрологическое обеспечение разработки.

При контроле конструкторской документации проверяется соответствие отраженных в ней проектных решений требованиям технического задания или технических условий на изделие; соответствие состава и содержания документации требованиям стандартов ЕСКД и других нормативных документов; технологичность изготовления разработанной конструкции и её составных частей.

При контроле технологической документации проверяется соответствие технологических процессов и операций изготовления опытного образца требованиям конструкторской документации; рациональность способов изготовления, сборки, регулировки и испытаний образца; правильность оформления документов в соответствии с требованиями стандартов ЕСТД и других НТД; соответствие изготовленного по разработанным технологическим процессам опытного образца требованиям, установленным в техническом задании и в конструкторской документации.

Контроль качества макета, модели, опытного образца включает проверку качества используемых сырья, материалов, полуфабрикатов, комплектующих изделий; операционный контроль соответствия параметров изготавливаемых составных частей макета, модели или опытного образца требованиям конструкторской и технологической документации; проверку соответствия параметров макета, модели, опытного образца установленным требованиям.

Контроль технологического процесса, оборудования и оснастки, используемых при изготовлении опытного образца, осуществляется с целью проверки соответствия перечисленных элементов производства требованиям технологической документации и, в случае выявления отклонений, разработки мероприятий по приведению их в соответствие с предъявляемыми требованиями.

Контроль метрологического обеспечения разработки проводят на соответствие требованиям НТД по метрологическому обеспечению разработки, производства и эксплуатации продукции. Такой контроль включает проверку обеспечения единства и достоверности измерений при контроле и испытаниях опытного образца, макета, модели; правильность определения номенклатуры контролируемых параметров изделия; правильность выбора средств контроля и испытаний.

В процессе производства основными целями контроля качества являются обеспечение выпуска предприятием изделий, соответствующих требованиям конструкторской, технологической и нормативно-технической документации, предупреждение производственного брака, получение информации о качестве готовых изделий и состоянии технологического процесса.

Главная задача контроля качества изготавливаемых изделий заключается в проверке соответствия количественных и (или) качественных характеристик свойств объектов контроля всем требованиям, установленным в конструкторской, технологической и нормативно-технической документации.

Объектами контроля в процессе производства являются:

- материалы, полуфабрикаты и комплектующие изделия;

- заготовки, составные части изделия (детали, сборочные единицы и комплекты), готовые изделия;

- технологические процессы;

- технологическое оборудование (в том числе испытательное) и оснастка;

- конструкторская и технологическая документация;

- средства контроля.

Контроль качества материалов, полуфабрикатов, комплектующих изделий (входной контроль) призван обеспечить процесс изготовления изделия и его составных частей исходными продуктами, соответствующими требованиям конструкторской документации и нормативно-технических документов на их поставку. Входной контроль предполагает также периодическую проверку соблюдения правил и сроков хранения исходных продуктов.

Качество заготовок и составных частей изделия проверяется при операционном контроле. Операционный контроль проводят с целью выявления и своевременного предотвращения отступлений от требований конструкторской, технологической и нормативно-технической документации при изготовлении изделий; выявления характера и причин отклонений технологических процессов в ходе производства; разработки мероприятий, направленных на обеспечение стабильности качества выпускаемых изделий.

Качество готовых изделий проверяется в ходе приемочного контроля.

При этом устанавливается пригодность изделий к поставке, осуществляется всесторонняя оценка их соответствия требованиям конструкторской, технологической и нормативно-технической документации.

Контроль технологических процессов проводят с целью обеспечения стабильности качества выпускаемых изделий и его соответствия предъявляемым требованиям. Содержание такого контроля соответствует контролю технологических процессов при изготовлении опытного образца. При этом осуществляется текущий операционный, периодический и инспекционный контроль.

В процессе такого контроля проверяются также технологическое оборудование, оснастка, режущий инструмент на соответствие технологическому процессу, установленным режимам работы и правильности наладки.

Целью контроля конструкторской и технологической документации является своевременное обеспечение процесса производства соответствующими качественными документами, содержащими все внесенные изменения.

Контроль средств контроля проводят с целью обеспечения достоверности и бесперебойности процесса контроля качества заготовок, составных частей и готовых изделий, материалов, полуфабрикатов, комплектующих изделий, технологического процесса, технологического оборудования и технологической оснастки. В процессе контроля средств контроля качества проверяется их соответствие требованиям нормативно-технической документации по метрологическому обеспечению, в том числе стандартов государственной системы обеспечения единства измерений.

На стадии эксплуатации оценку уровня качества изделий проводят с целью:

- оптимизации режимов применения, технического обслуживания, транспортирования, хранения и ремонта изделий;

- установления необходимости замены, переналадки и регулировки систем, узлов, агрегатов и других составных частей изделия;

- выработки рекомендаций по совершенствованию изделий или снятия их с эксплуатации и производства.

При этом задачами контроля качества являются:

- проверка соответствия показателей качества изделий требованиям НТД при хранении, транспортировании и использовании;

- проверка соответствия показателей качества изделий требованиям НТД после их ремонта и технического обслуживания;

- проверка правильности эксплуатации изделий.

Объектами контроля являются:

- изделия, находящиеся в эксплуатации;

- условия и режимы эксплуатации, технического обслуживания, транспортирования, хранения и ремонта изделий.

Статистический приёмочный контроль

Статистический приемочный контроль качества продукции - это выборочный контроль, основанный на применении методов математической статистики, для проверки соответствия качества продукции установленным требованиям.

При статистическом приемочном контроле по результатам контроля выборки принимается решение - принять или отклонить партию продукции.

Поэтому статистический приемочный контроль применяется при входном контроле материалов, сырья и комплектующих изделий, контроле закупок, при операционном контроле, при контроле готовой продукции.

Контролируемой партией продукции называется предназначенная для контроля совокупность единиц продукции одного наименования, типономинала или типоразмера и использования, произведенная в течение определенного интервала времени в одних и тех же условиях.

Контролируемую партию продукции не следует отождествлять с партией поставки или партией закупки, которые могут отличаться от партии для контроля.

Статистический приемочный контроль может осуществляться по количественному, качественному и альтернативному признакам.

Статистический приемочный контроль может быть одноступенчатым, двухступенчатым, многоступенчатым и последовательным.

При одноступенчатом контроле решение о контролируемой партии продукции принимается на основании проверки только одной выборки или пробы. Это наиболее простой вид контроля.

При двухступенчатом контроле решение о контролируемой партии продукции принимается по результатам проверки не более двух выборок или проб, причем отбор второй выборки или пробы зависит от результатов контроля первой выборки или пробы.

То есть, первоначально для проверки отбирается небольшое число образцов, и если дефектов при их проверке окажется очень много, партия отклоняется, если мало - принимается. Когда число обнаруженных дефектов оказывается недостаточно убедительным, проверяются образцы второй выборки и соответствующее решение принимается по сумме результатов обеих проверок.

Преимущество двухступенчатого контроля заключается в том, что в среднем он требует при прочих одинаковых условиях на 20-30% меньше изделий для проверки, чем при одноступенчатом контроле. Однако, двухступенчатый контроль требует более высокой квалификации контролеров и организационно более сложен.

При многоступенчатом и последовательном контроле решение о контролируемой партии продукции принимается по результатам проверки ряда последовательных выборок, причем при многоступенчатом контроле максимальное число выборок ограничено, а при последовательном - нет. В обоих случаях отбор последующей выборки или пробы зависит от результатов проверки предыдущей выборки или пробы.

При последовательном контроле в среднем требуется при прочих равных условиях минимальное количество изделий для проверки. Следует отметить, что среднее число проверяемых изделий с ростом числа ступеней убывает, однако организационные трудности внедрения многоступенчатого контроля, как правило, не компенсируются экономией от сокращения среднего числа проверяемых изделий. По этой причине многоступенчатый контроль в практике применяется редко. Последовательный контроль получил распространение в практике ресурсных испытаний на надежность, где по условиям их проведения очень важно сокращение объема выборок.

В случае применения статистического приемочного контроля должны разрабатываться планы контроля в соответствии с государственными стандартами на методы статистического приемочного контроля. При этом должны быть установлены риск потребителя и риск поставщика, значения приемочного и браковочного уровня дефектности.

Риском потребителя называется вероятность приемки партии продукции, обладающей браковочным уровнем дефектности.

Риском поставщика называется вероятность забраковки партии продукции, обладающей приемочным уровнем дефектности.

Уровень дефектности - доля дефектных изделий в выборке.

Приемочным уровнем дефектности называется максимальный уровень дефектности (для одиночных партий) или средний уровень дефектности (для последовательности партий), который для целей приемки продукции рассматривается как удовлетворительный.

Браковочный уровень дефектности - это минимальный уровень дефектности в одиночной партии, который для целей приемки продукции рассматривается как неудовлетворительный. Браковочный уровень дефектности для последовательности партий не устанавливается.

Для качественно составленного плана контроля приемочному уровню дефектности соответствует высокая вероятность приемки партии продукции, а браковочному уровню дефектности - высокая вероятность браковки.

Риски потребителя и поставщика устанавливаются соглашением сторон на основании экономических соображений: на основе сопоставления затрат на контроль и возмещения убытков от брака. Они могут быть приняты на основании практического опыта.

Для разных значений указанных выше данных в стандартах на методы статистического приемочного контроля разработаны таблицы, в которых находятся требуемые значения объема выборки, приемочного и браковочного нормативов.

Приемочным нормативом называется предельное значение контролируемой характеристики в выборке или пробе, при котором партия продукции принимается.

Браковочным нормативом называется предельное значение контролируемой характеристики в выборке или пробе, при котором партия продукции бракуется.

Не следует отождествлять приемочный и браковочный нормативы с приемочным и браковочным значениями уровня дефектности. (Уровень дефектности - относительная характеристика, показывающая долю дефектных изделий в выборке, а приемочный и браковочный нормативы - предельные значения контролируемой характеристики).

Вместе с планами контроля в стандартах на готовую продукцию, технических условиях, договорах на поставку и других НТД должен быть указан порядок работы с забракованными партиями продукции: производится ли сплошная разбраковка, реализуется по сниженной цене, возвращается поставщику и т.п.

Правила осуществления статистического приемочного контроля по альтернативному и количественному признакам, а также таблицы планов контроля для разных условий содержатся в ГОСТ-ах (ГОСТ Р ИСО 2859-1-2007, ГОСТ Р ИСО 3951-1-2015, ГОСТ 16493-70) и многих национальных стандартах.

Статистическое регулирование технологического процесса. Контрольные карты

Поскольку качество изготавливаемой продукции зависит от качества технологического процесса, то по качеству первой можно судить о качестве последнего. Заключение о качестве технологического процесса делают по результатам выборочного контроля параметров производимой продукции.

Для того, чтобы вовремя выявить нарушения в ходе процесса, необходимо периодически брать пробы (выборки), осуществлять измерение их параметров и в зависимости от результатов измерений либо продолжать процесс (если отклонений не выявлено), либо (если выявлены отклонения) остановить его и осуществить подналадку.

Данные измерений заносят в контрольную карту и по расположению данных в контрольной карте делают вывод о качестве технологического процесса, а именно - выход контролируемой статистической характеристики измеренного параметра за границу регулирования является сигналом о разладке данного технологического процесса.

Метод контрольных карт основан на теории вероятностей и математической статистики. При этом исходят из следующих основных положений:

1. В процессе производства любых изделий невозможно получить всю продукцию тождественного качества. Изменение параметров продукции, колеблющееся в определенных пределах, называется рассеянием (распределением) параметров и отражает закономерности данного технологического процесса. Рассеяние параметров вызывается комплексом случайных и систематических причин, которые действуют в процессе производства и определяют погрешности данного технологического процесса.

Как показывает практика, большинство технических параметров распределяется по закону нормального распределения Гаусса (размеры, объемы, температура, твердость, масса и другие). Может быть и равномерное распределение. Реже встречается распределение по закону Максвелла, который отражает одностороннее распределение параметров (биение, дисбаланс, неперпендикулярность и другие).

2. Группа предметов, объединенных каким-либо общим качественным или количественным признаком, называется статистической совокупностью. Предметы, её образующие, называются членами совокупности, число членов образует объём совокупности.

Часть членов статистической совокупности, отобранная из неё для получения сведений о всей совокупности, называется выборочной совокупностью (выборкой). Число членов выборки образует её объем.

Различают выборки: малые (<25) и большие (>25).

3. На основании закона больших чисел утверждают, что если генеральная (статистическая) совокупность подчиняется определенному закону рассеяния, то и выборка при достаточном ее объеме подчиняется тому же закону и наоборот.

Как известно, основными статистическими характеристиками нормального распределения являются:

- среднее значение распределения (X);

- стандартное (среднеквадратическое) отклонение (σ).

Беря выборку из статистической совокупности и вычисляя её статистические характеристики X и σ, считают, что они являются оценками характеристик всей совокупности, то есть X≈Xo и σ ≈ σo

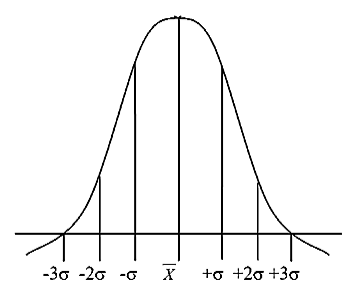

График нормального распределения (рис. 23) отражает изменение частоты попадания измеряемой величины в соответствующий интервал значений. Он строится на основании соответствующей гистограммы (см. п. 3).

Рисунок 23. График нормального распределения

Частота попадания измеряемой величины в соответствующий диапазон распределения указана в таблице 16.

Таблица 16

| Диапазон распределения | Частота попадания в диапазон, % | Частота попадания за пределы диапазона, % |

|---|---|---|

| X ±1σ | 68,26 | 31,74 |

| X ±2σ | 95,44 | 4,56 |

| X ±3σ | 99,73 | 0,27 |

| X ±3σ | 99,994 | 0,006 |

Как можно видеть, вероятность того, что данные выйдут за предел диапазона тройного стандартного отклонения, составляет 0,27%. Это значит, что в случае, когда измеренное значение параметра изделия отличается от среднего значения не более чем на ±3σ, если даже все изделия в выборке из партии оказались годными, в партии около 0,3% изделий могут оказаться бракованными.

Таким образом, для обеспечения качества при выборочной проверке стабильность процесса должна быть таковой, чтобы разброс параметров изделий удерживался в пределах 4-5-кратного стандартного отклонения в одну и в другую сторону от стандартной нормы параметра (от его номинального значения).

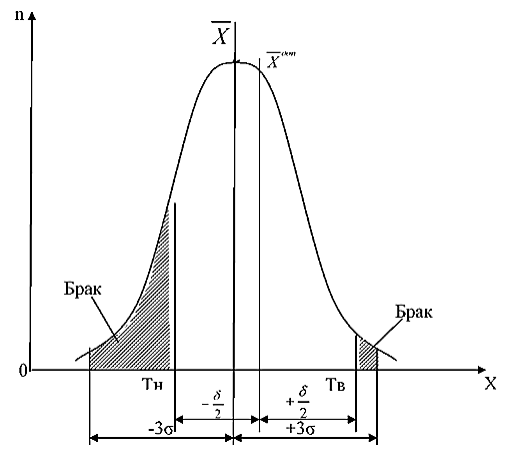

4. Годными являются все изделия, у которых контролируемый параметр X отклоняется от его номинального значения Хном. не более чем на величину допуска Δ+, Δ-. Сравнивая практическую зону рассеяния (±3σ) с полем допуска (δ) на заданный параметр, определяют возможный брак (рис.24).

Рисунок 24. График возможного брака

На рисунке ТВ и ТН - верхнее (максимальное) и нижнее (минимальное) допустимые значения контролируемого параметра, определяемые его верхним (Δ+) и нижним (Δ-) допустимыми отклонениями от номинального значения.

В общем случае наличие брака обусловливается не только соотношением ширины поля допуска и диапазона рассеяния, но и величиной смещения среднего значения распределения относительно среднего допустимого Xдоп

Брак может появиться в трех случаях:

- практическая зона рассеяния больше поля допуска на исследуемый параметр. Это означает, что точность процесса низкая и не обеспечивает заданной точности параметра;

- практическая зона рассеяния меньше поля допуска, но имеется значительное смещение середины зоны рассеяния относительно середины поля допуска. Это указывает на смещение центра настройки оборудования;

- имеют место обе причины.

При построении контрольных карт необходимо определить:

- контрольные границы для статистических характеристик измеряемой величины, характеризующие границы регулирования технологического процесса;

- периодичность отбора выборок или проб;

- объем выборки или пробы;

- меры, которые необходимо принять при предупреждающем сигнале и сигнале о разладке процесса.

Контрольные границы (контрольные нормативы) определяются на основе сбора и статистической обработки данных, характеризующих нормальное состояние процесса.

Часто в основу определения значений регулируемой характеристики, при которых наступает разладка, берут и экономические соображения.

В этом случае исходными данными для расчета границ регулирования и объема выборки являются значения вышеуказанных статистических характеристик, а также значения риска излишней наладки и риска незамеченной разладки.

Риском излишней наладки называется вероятность того, что по статистической оценке параметров технологического процесса будет принято решение произвести очередную настройку, когда в ней нет необходимости.

Риском незамеченной разладки называется вероятность того, что по статистической оценке параметров технологического процесса будет принято решение не производить настройку, когда она в действительности необходима.

Оба риска устанавливаются экономическими расчетами или соглашением отдела - разработчика технологического процесса с ОТК на основе практического опыта.

Период отбора выборок или проб устанавливается на основании распределения времени разладки процесса в предшествующих периодах.

Объем выборки или пробы определяется по нормативным таблицам в зависимости от объема контролируемой партии, статистических характеристик технологического процесса, требуемой вероятности обнаружения брака и принятой периодичности отбора проб.

Методы статистического регулирования технологических процессов с применением различных контрольных карт стандартизованы в государственных стандартах РФ, международных стандартах ИСО и национальных стандартах многих стран.

В производственной практике используют различные виды контрольных карт, отличающиеся характером используемых данных. Наиболее широко применяемыми являются следующие их виды:

- карта средних арифметических и размахов, (X-R)-карта;

- карта медиан и крайних значений, (М-Х)-карта;

- карта контроля по альтернативному признаку (P-карта);

- карта числа дефектов (C-карта).

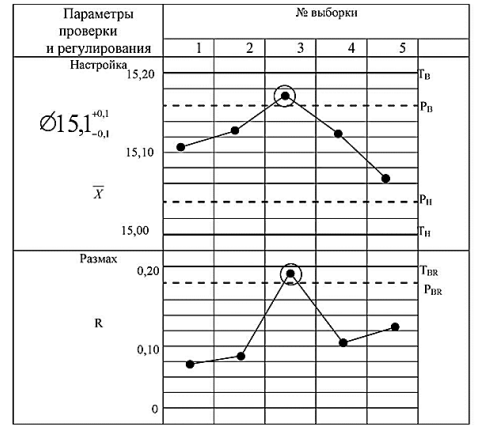

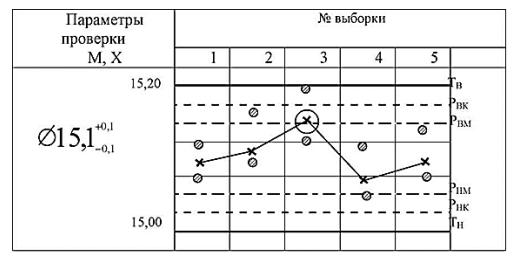

Карта средних арифметических и размахов (рис.25) содержит две контрольные диаграммы:

- контрольная диаграмма для наблюдения за средними арифметическими значениями выборки (диаграмма настройки). На диаграмму наносятся верхняя и нижняя технические границы (ТВ и ТН), соответствующие границам поля допуска, верхняя и нижняя предупредительные границы (РВ и РН), определяющие допустимые отклонения средних арифметических значений контролируемого параметра при нормальном устойчивом процессе, а также точками - значения средних арифметических для выборок;

- контрольная диаграмма для наблюдения за размахами выборок.

На диаграмму наносятся верхние техническая (ТВR) и предупредительная (РВR) границы, а также значения размаха в выборках (точками).

Рисунок 25. Контрольная (X-R)-карта

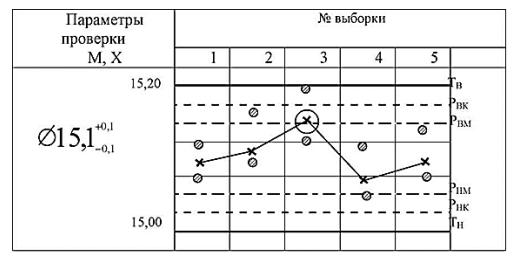

Карта медиан и крайних значений (рис. 26) содержит совмещенную диаграмму результатов измерений. На диаграмму наносят шесть контрольных линий: верхняя и нижняя технические границы (ТВ и ТН), верхняя и нижняя предупредительные границы для медиан (РВМ и РНМ), верхняя и нижняя предупредительные границы для крайних значений выборок (РВК и РНК), а также крайние (минимальный и максимальный) или все результаты замеров в выборках (точками) и значения медиан выборок (крестиками).

(Медианой в математической статистике называют серединное значение упорядоченного по возрастанию или убыванию ряда чисел).

Расчетные зависимости, необходимые для построения контрольных диаграмм, представлены в таблице 17.

Анализ контрольных диаграмм и соответствующее заключение о качестве изготовленной продукции и качестве технологического процесса осуществляются следующим образом.

Для метода средних арифметических и размахов:

1) если среднее арифметическое значение и размах находятся внутри своих предупредительных границ, то это означает, что процесс настроен и брак отсутствует;

2) если среднее арифметическое или (и) размах вышли за пределы предупредительных, но находятся внутри технических границ - процесс расстраивается, но это еще не привело к браку. Необходимо выяснить причины разладки и подналадить процесс;

3) если среднее арифметическое или (и) размах вышли за пределы технических границ, то это означает, что процесс расстроен и имеется брак.

В этом случае необходимо наладить процесс, а всю продукцию, изготовленную после взятия предыдущей выборки, подвергнуть сплошному контролю и разбраковке.

Выход средних арифметических значений за контрольные границы указывает на смещение центра настройки. Выход же размахов за ограничения указывает на потерю точности.

Для метода медиан и крайних значений анализ контрольных диаграмм осуществляется аналогично изложенному с тем отличием, что в качестве анализируемых величин рассматриваются медиана и крайние значения контролируемого параметра в выборке в их соотношении с соответствующими предупредительными и техническими границами.

Рисунок 26. Контрольная (М-Х)-карта

Таблица 17

| Элементы расчета | Расчетная формула |

|---|---|

| Среднее арифметическое значение | X=ΣXi/n |

| Размах | R=Xmax-Xmin |

| Ордината верхней предупредительной границы для средних значений | Рв= Xo+А1*σo |

| Ордината нижней предупредительной границы для средних значений | Рв= Xo-А1*σo |

| Ордината верхней технической границы для размаха | ТВR=Тв-Тн=δ |

| Ордината верхней предупредительной границы для размаха | PBR=(dn+3Tn)*σo |

| Ордината верхней предупредительной границы для медиан | Рвм= Xo+Км*σo |

| Ордината нижней предупредительной границы для медиан | Рнм= Xo-Км*σo |

| Ордината верхней предупредительной границы для крайних значений | Рвк= Xo+К*σo |

| Ордината нижней предупредительной границы для крайних значений | Рнк= Xo-К*σo |

Условные обозначения:

Xi - i-е значение контролируемого параметра в выборке;

n - объем выборки;

Xmax и Xmin - максимальное и минимальное значения контролируемого параметра в выборке;

Тв и Тн - максимальное и минимальное допустимые значения контролируемого параметра, определяемые его верхним и нижним допустимыми отклонениями;

δ- ширина поля допуска на параметр;

Xo и σo - соответственно среднее арифметическое значение и среднеквадратическое отклонение контролируемого параметра в партии деталей (генеральной совокупности) при настроенном процессе;

А1, dn, Tn, Км, К - статистические коэффициенты, зависящие от объема выборки.

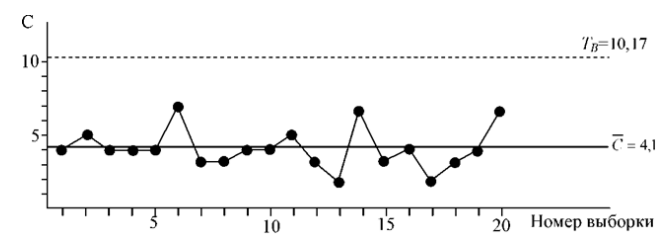

Рассмотренные методы составления контрольных карт используются в тех случаях, когда показатели качества могут быть выражены количественными данными (размеры, масса, твердость и т. д.). В тех случаях, когда контролируемые параметры характеризуются качественными оценками (интенсивность окрашивания, степень загрязнения и т.п.) обычно применяют другой вид контрольных карт, которые называются картами контроля по альтернативному признаку. В таких случаях качество определяется двумя оценками: «качественно» и «некачественно».

Одним из видов контрольных карт по альтернативному признаку являются P - карты, позволяющие контролировать качество изготовленной продукции по числу дефектных изделий.