Эволюция подходов к управлению качеством

Становление управления качеством

До промышленной революции производство несельскохозяйственных товаров в Европе в основном осуществлялось ремесленниками. Хозяин мастерской, как правило, самостоятельно производил и продавал товар, закупал материалы, обучал секретам мастерства других. Более опытный, аккуратный и старательный ремесленник быстрее продавал продукцию. Продавец сам отвечал за безопасность своего товара. Знания ремесленника, его относительно стабильный и надежный доход ставили его на более высокую по сравнению с крестьянином социальную ступеньку. Профессиональные знания и опыт, являясь источниками дохода и престижа, передавались по наследству детям и ученикам наравне с материальными ценностями. Таким образом, проблема управления качеством решалась самим производителем под воздействием общества.

С развитием производительных сил возрастала потребность в несельскохозяйственных товарах. Ремесленное производство, не способное удовлетворить возрастающие потребности, вытеснялось промышленностью.

Преуспевающему промышленнику уже некогда было самому производить продукцию, появилась необходимость в найме работников и разделении труда.

С появлением наемных работников актуальной стала проблема управления качеством продукции. Если ремесленник сам встречался с покупателями своего товара, то до работника мнение потребителя должен был донести хозяин предприятия. Самый простой метод - заставить делать так, как считает необходимым хозяин. Такой подход к управлению мог осуществляться только в условиях бесправия рабочих. Распространение машин усугубило в этом отношении положение рабочих и не изменило подход к управлению качеством.

Другая ситуация сложилась в Новом Свете во второй половине XIX в.

Активное освоение нового континента сопровождалось развитием рынка.

Ограничения природных ресурсов, характерные для Европы, здесь не сдерживали развитие зарождающейся промышленности. Единственным дефицитным ресурсом были квалифицированные рабочие руки. Вольнолюбивые переселенцы не жаждали попасть в «промышленное рабство», поэтому для управления предприятиями потребовались совершенно иные методы.

Второй причиной, делающей невозможным применение старых методов управления, стала возрастающая сложность изделий. Если простую («черную») работу можно заставить делать с помощью плетки, то ответственную - нельзя.

Выход предложил американский инженер Фредерик Тейлор. Он разделил процесс производства на последовательность относительно простых операций. При этом операции выделялись так, чтобы большинство из них могли выполнять неквалифицированные рабочие, а результат можно было легко оценить. Теперь хозяин не боялся нанимать на работу неквалифицированных людей. В договоре четко определялись обязанности работника и зависимость оплаты труда от уровня их выполнения. Организация такой системы управления на предприятии требовала серьезной подготовки производства, пересмотра технологий и изменения характера отношений между работодателем и наемными рабочими. Необходимость сопряжения и синхронизации множества технологических операций потребовала документирования процедур и введения производственных стандартов.

Фактически система «научной организации труда» Тейлора («тейлоризм») стала следующим шагом на пути специализации производства и его демократизации, что позволило резко повысить производительность труда и управляемость производственных процессов. Многие принципы этой системы легли в основу организации производства на современных предприятиях.

Управление качеством началось с контроля готовой продукции. Системой Тейлора был создан стройный механизм управления качеством каждого изделия. Она устанавливала требования к качеству продукции в виде шаблонов (интервалов допусков), называемых проходными и непроходными калибрами. Контроль осуществлялся специалистами (инспекторами).

Этой системой было введено деление продукции на качественную и дефектную.

Достижение высокого качества продукции при организации труда по системе Тейлора неразрывно связано с внедрением стандартов, развитием стандартизации. Чтобы обеспечить взаимодействие множества исполнителей, каждый из которых выполняет лишь одну небольшую операцию, необходимо написать четкие инструкции и хорошо продумать организацию работ. Затраты на это окупаются с лихвой. Затем можно организовать поточное производство, изготавливая однотипные взаимозаменяемые детали и собирая из них готовые изделия. При благоприятной конъюнктуре предприниматель в состоянии быстро расширить производство путем дополнительного приема рабочих и ознакомления их с инструкциями. Предприятие может передать заказ на изготовление нужных деталей другой фирме и быть уверенным, что детали будут точно соответствовать изготавливаемым изделиям. Технологическая инструкция превращается во внутренний закон - стандарт предприятия. Стандарт позволяет оценивать качество не только готовой продукции, но и отдельных узлов, деталей. Для этого не нужен потребитель, главное, чтобы изделие соответствовало требованиям стандарта.

Развитие стандартизации позволило решить множество проблем унификации, специализации и кооперации производства. Представление о качестве товара как о соответствии его характеристик требованиям стандарта надолго стало господствующим.

Во всех перечисленных подходах предполагалось, что качество изделия зависит в основном от старательности рабочих, его изготавливающих.

Однако при повышении сложности изделий и технологий их производства качество и стабильность все больше зависят от управляемости процесса производства. Впервые на это обратил внимание сотрудник Bell Laboratory Вальтер Шухарт. Он занимался разработкой и эксплуатацией линейных усилителей. Эти достаточно сложные изделия нужно было в буквальном смысле закапывать в землю для поддержания необходимого уровня сигнала в телефонной линии. Стоимость самого изделия была ниже, чем затраты, вызываемые необходимостью его замены. Поэтому надежность изделия играла первостепенную роль.

По мере усложнения продукции и производства встала проблема сокращения трудозатрат на контроль качества и повышения эффективности контроля. Решению этой проблемы способствовали методы контроля качества, базирующиеся на математической статистике. Появилась возможность оценки качества методом выборочного контроля. Суть выборочного контроля заключается в оценке качества всей партии продукции на основе оценки качества ее определенной части - выборки.

В 1924 г. В. Шухартом был предложен метод диаграмм, получивший название «контрольные карты Шухарта», позволивший отделить обычные причины отклонений от важных, особых причин, которые необходимо устранять.

Изучая причины отказов, Шухарт заметил, что большинство из них связано не с качеством изготовления объекта, а с устойчивостью процесса производства. Анализируя причины, приводящие к отклонениям процесса от заданной траектории, он разделил их на два класса:

- общие - неуправляемые, случайные, природные (внутренние, присущие процессу) факторы; таких причин, как правило, много, вклад каждой из них может быть невелик, но суммарное действие существенно; они определяют масштаб изменчивости нормально идущего процесса;

- особые - несоответствие выполняемых операций технологическим инструкциям, отклонения в качестве сырья, сбои в управлении и т.д.

Как правило, общие причины вызывают хаотические отклонения от заданной траектории, а особые носят регулярный характер. Исследуя статистический характер отклонений реального процесса, можно оценить степень его управляемости и перспективы повышения управляемости.

Обобщая свои исследования, Шухарт разработал концепцию статистического управления качеством. Согласно этой концепции производство продукции рассматривается как процесс, подверженный случайным и не вполне случайным колебаниям, а управление им - как деятельность, при которой акцент делается на уменьшение вариаций, случайных отклонений характеристик от намеченных.

Стратегия управления качеством, по этой концепции, - исключение особых причин вариаций и снижение влияния общих причин.

Инструменты управления - контрольные карты, статистический (инженерный) анализ, диаграммы Парето и Исикавы.

Критерий качества - статистическая устойчивость (стабильность) процесса производства.

Так как основным источником несоответствий являются вариации процессов, Шухарт предлагает отказаться от поисков виноватых и сосредоточиться на выявлении причин несоответствий, найти дефект (несоответствие).

Еще один вывод из концепции статистического управления качеством - изменение отношения к персоналу. Персонал должен быть заинтересован в своевременном выявлении несоответствий и при этом уверен в отсутствии негативных для себя последствий таких решений. У каждого процесса должен быть хозяин - определенное лицо, которому вменяется в обязанность ответственность за правильное, надежное функционирование процесса с минимумом вариации. Ответственный должен иметь мотивировку к тому, чтобы процесс был устойчив и вариации снижались. Вид мотивации существенно зависит от общих принципов управления, принятых в организации (денежное вознаграждение, моральное поощрение и т.д.). Таким образом, именно хозяин процесса становится заказчиком по отношению к технологам, разработчикам и работникам OTK.

Работы Шухарта послужили начальной точкой переворота представлений о качестве и способе его обеспечения.

Сегодня ситуация на российских предприятиях такова, что большинство процессов неустойчивы, в них присутствуют вариации, обусловленные особыми причинами, которые технически могли быть легко устранены. Ho этого чаще всего не происходит. Внедрение статистического управления качеством может оказать большую пользу, однако для этого необходимо изменить производственные отношения.

Понимание того, что большинство причин несоответствий вызвано несовершенством процесса производства, позволило по-другому взглянуть на роль управления в обеспечении качества. Прежде внимание акцентировалось на технологии производства. Ho в реальной жизни качество продукции в большей степени определяется качеством сырья и отношениями с поставщиками, моральным климатом в коллективе и распределением ответственности между руководителями, наличием достоверной информации и многими другими причинами, не связанными непосредственно с технологическим процессом.

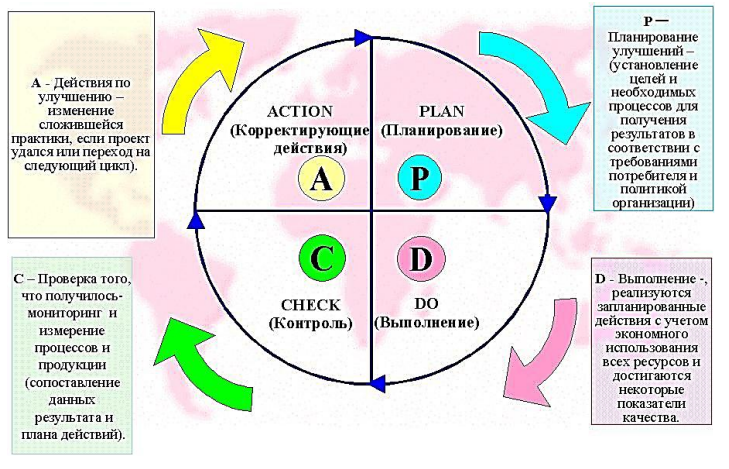

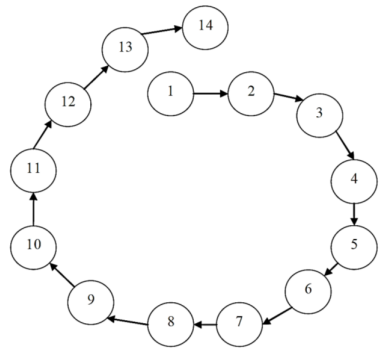

Последователь Вальтера Шухарта Эдвард Деминг предложил взглянуть на вопрос системно. Процедуру управления качеством он представил в виде замкнутой последовательности четырех действий - цикла Деминга: планирование, выполнение, проверка и корректировка (PDCA) (рис. 2).

Рисунок 2. Цикл Деминга

В 50-х годах (XX в.) Э. Деминг и Д. Джуран разработали программы, которые сегодня называют философией обеспечения качества.

Принципы Деминга можно выразить в следующих тезисах.

1. Обеспечьте постоянство целей в повышении качества продукции и услуг. Общая конечная цель - стать конкурентоспособным предприятием, остаться в бизнесе и сохранить рабочие места. He отступайте от достижения установленных производственных целей в области поэтапного и постоянного улучшения качества продукции и услуг. Изменение этим целям в угоду сиюминутным управленческим задачам ведет к серьезным потерям.

2. Чтобы добиться стабильности работы предприятия, применяйте новую философию качества. Руководители должны определить свои задачи и стать лидерами в осуществлении изменений.

3. Преодолейте зависимость от сложного технического контроля. Это означает, что необходимо понять процессы настолько хорошо, чтобы быть в состоянии предсказывать конечное качество. Для этого нужно понять источники вариабельности процессов и работать в направлении снижения их числа.

4. Прекратите попытки строить долговременную стратегию на основе демпинговых цен. Переосмыслите практику материально технического снабжения. Сокращайте число поставщиков: работа с поставщиками на долгосрочной основе, построенная на лояльности и доверии, позволяет снизить риск в отношении закупаемых сырья и материалов, а следовательно, и конечного продукта. Привлечение поставщиков к сотрудничеству при разработке инновационных продуктов позволит добиться их высокого качества.

5. Постоянно совершенствуйте систему производства и обслуживания. Каждый работник предприятия должен в соответствии с планом участвовать в цикле «планируй-выполняй-проверяй - действуй».

6. Создайте эффективную и постоянную систему подготовки рабочих кадров, вводите современные методы обучения.

7. Организуйте систему эффективного руководства, а не надзора, помогайте подчиненным делать работу с меньшими усилиями, воспитывайте у них чувство гордости за собственное мастерство.

8. Используйте эффективные методы общения с сотрудниками, исключите из отношений страх и недоверие. Страх ошибки и наказания заставляет встать на позицию «угодить боссу», приводит к прекращению генерации идей. Из него произрастает страх предоставить информацию, что ведет к сокрытию данных, которые могли бы помочь в идентификации и решении проблем, способствует фабрикации цифр, приятных руководству, и сопровождается увеличением вариабельности процессов. Страх незнания проявляется в организациях, где менеджеры стремятся контролировать все и вся в своей области деятельности, в результате утрачивают понимание роли подразделения. Страх контроля зарождается в тех организациях, где работа руководителя рассматривается как контроль за людьми, а не за процессами. Это приводит к достижению целей одних подразделений за счет других, уничтожает мотивацию к труду у рабочей силы. Страх перемен служит препятствием на пути к совершенствованию процессов.

Страхи создают атмосферу, в которой затемняются данные о проблемах, ошибках, дефектах. А без точной информации невозможно описать или измерить вариации и, следовательно, снизить их или исключить. Страх парализует рабочую силу, которая могла бы активно способствовать снижению вариабельности.

9. Уничтожайте разобщенность подразделений предприятия, поощряйте их сотрудничество.

10. Исключите лозунги, плакаты, увещевания «рабочих масс». Рабочие - это творческие, думающие люди. Нет нужды мотивировать их деятельность таким, например, лозунгом, как «ноль дефектов». Освобожденные от давления сверху, работники сами начнут считать дефекты, и будут пытаться их устранить.

11. Отказывайтесь от жестких производственных норм. При установлении норм предполагается, что время, необходимое для выполнения работы, или количество работы, выполняемое за час, - одно и то же для всех людей при всех обстоятельствах. Однако это не так. Жесткие производственные нормы приводят к отказу рассматривать и планировать варианты.

12. Устраняйте моменты, мешающие персоналу гордиться своей работой, не заставляйте его использовать некачественное сырье и материалы, не требуйте работать на плохо функционирующих станках. Устраняйте препятствия, мешающие управленцам гордиться своей квалификацией. Отвергайте системы рейтинга деловых качеств: рейтинги разрушают мотивацию к труду, противопоставляют людей друг другу, подавляют инициативу.

13. Разработайте всеобщую программу повышения квалификации и создайте каждому члену трудового коллектива условия для самосовершенствования, полного использования его потенциала. Людям изначально свойственно стремление делать работу хорошо, надо помогать им в этом.

14. Ясно определите обязанности высшего руководства по постоянному улучшению качества продукции и услуг.

Как видно, тезисы Деминга направлены на гуманизацию политики предприятия в отношении качества.

Любая работа - процесс, в ходе которого люди трансформируют полученное от поставщиков сырье в результаты, предлагаемые потребителю.

В бизнесе создается система взаимозависимых потоков, цель которых - удовлетворить или превзойти ожидания потребителей. Задача управленцев состоит в оптимизации этой системы.

Предприятия не должны стремиться к быстрой отдаче от инвестиций и к максимизации доходов отдельных составляющих. Выживаемость на рынке определяется не аккумуляцией доходов, а ин-новациями, исследованиями, совершенствованием системы в целом.

Чтобы оптимизировать систему, менеджеры должны понимать природу вариаций и прийти к логическому результату: следует управлять процессами, а не людьми. Снижение рисков лежит в основе непрерывного бесконечного процесса совершенствования.

Д. Джураном предложена так называемая «Карта планирования качества», состоящая из следующих шагов.

- Выявить потребителя.

- Определить запросы потребителя.

- Адаптировать эти запросы к возможностям предприятия, определить, в какой мере они совпадают с интересами предприятия («перевести запросы на язык производителя»),

- Разработать продукт, который может отвечать этим запросам.

- Оптимизировать характеристики продукта так, чтобы он отвечал как запросам потребителя, так и интересам предприятия.

- Разработать процесс производства продукта.

- Оптимизировать процесс.

- Проверить, может ли оптимизированный процесс обеспечивать производство продукта при существующих условиях.

- Запустить процесс производства.

Управление качеством - это три ориентированных на качество универсальных процесса, «триада качества»:

- планирование;

- контроль;

- улучшение.

Каждый процесс состоит из элементов в неизменной последовательности.

Планирование качества:

- выявление потребителей, как внешних, так и внутренних;

- определение их потребностей;

- разработка продукта, отвечающего выявленным потребностям (под продуктом понимают и товары, и услуги);

- установление целей (задач) качества, которые соответствуют потребностям как покупателей, так и поставщиков, и требуют минимальных затрат;

- разработка процесса, позволяющего производить продукт необходимого качества;

- доказательство возможностей процесса, то есть его соответствия целям качества при действующих (оперативных) условиях.

Контроль качества:

- выделение предметов, подлежащих контролю, то есть определение того, что нужно контролировать;

- выбор единицы измерения;

- установление видов измерений;

- установление стандартов характеристик;

- измерение реальных параметров:

- анализ различий в реальных и стандартных параметрах;

- устранение различий.

Улучшение качества:

- обоснование необходимости улучшений;

- анализ специфических проектов улучшений;

- организация руководства проектами;

- организация диагностики по раскрытию причин несоответствия стандартам;

- проведение диагностики с целью поиска причин отклонений;

- предоставление рецептов исправления положения;

- обоснование эффективности рецептов при действующих условиях;

- обеспечение контроля для поддержки улучшений.

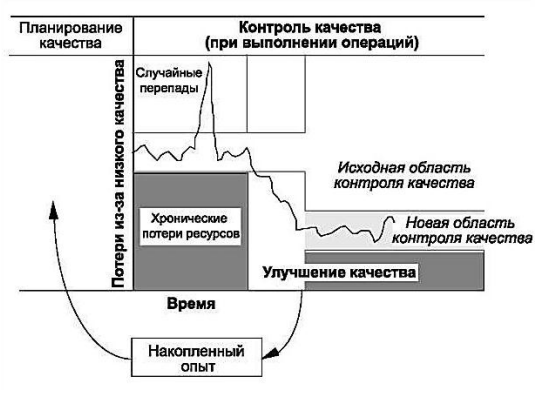

Эти универсальные процессы взаимодействуют следующим образом (рис. 3).

Рисунок 3. Триада качества

Отправной точкой служит планирование качества, то есть процесса, с помощью которого можно достичь поставленных целей при действующих условиях.

Предметом планирования может быть любой процесс:

- офисный - создание документов;

- инженерный - разработка продукта;

- технологический - производство товаров;

- сервисный - ответ на запросы потребителей.

Спланированный процесс передается исполнителям. Их задача - выполнять его с оптимальной эффективностью. В нашем случае (см. рис. 3) из-за недостатков планирования процесс в начале функционирует при высоком уровне хронических потерь (убытков), то есть при планировании не удалось исключить потери. Поскольку хронические потери присущи процессу, исполнители не в состоянии избавиться от них. Вместо этого они вводят контроль качества, чтобы удержать потери на существующем уровне. Если происходит ухудшение положения («случайный выброс»),

начинается поиск причин аномального отклонения. После определения причин и организации корректирующих мер процесс снова попадает в зону, задаваемую ограничениями контроля качества.

После принятия особых мер хронические потери падают до более низкого уровня. Такое падение - результат целенаправленных действий руководства.

Новая зона контроля качества входит в систему ответственности менеджеров. Процесс улучшения качества накладывается на процесс его контроля, но не заменяет его.

Концепция «триады качества» аналогична концепции стратегического планирования бизнеса, с которой знакомы руководители предприятий.

Нужно ввести ее в структуру планирования бизнеса.

Весьма полезной в сфере управления качеством может быть функция потерь Тагути, по сути близкая концепции Шухарта.

«Методы Тагути» - комплекс методов, направленных на разработку конкурентоспособной продукции. Включают следующие элементы.

1. Учет суммарных потерь общества. К потерям общества можно отнести вредное воздействие товара, несоответствие требованиям пригодности и т. д. Цель управления качеством состоит в сокращении суммарных общественных затрат, а эффективная программа управления качеством дает обществу больше, чем затраты на ее реализацию.

2. Снижение затрат с одновременным улучшением качества. Уровень качества в значительной степени определяет продажную цену продукции. В условиях конкуренции необходимо постоянное улучшение качества и снижение затрат.

3. Непрерывное уменьшение отклонений качественных характеристик продукции от заданных значений.

4. Учет потерь потребителей (финансовых, физических, моральных). Потери потребителей приблизительно пропорциональны квадрату отклонений рабочих характеристик от заданных значений.

5. Качество закладывается в процессе разработки и производства. Процессы проектирования, разработки технологического процесса и производства, особенно точки переходов между ними, - определяющие для качества продукции. Влияние несовершенства производства на продукцию определяется на стадии разработки технологического процесса, поэтому на этой стадии можно снизить потребность в контрольных операциях и соответственно затраты.

6. Сокращение отклонений рабочих характеристик. Предложен трехступенчатый подход к определению номинальных значений и допустимых отклонений параметров продукции (процесса), включающий проектирование системы, параметров и расчет допустимых отклонений.

7. Использование статистически планируемых экспериментов.

Разработаны специальные матричные методы экспериментов, позволяющие идентифицировать параметры продукта или процесса, влияющие на снижение отклонений.

Передовой опыт в области системного подхода к качеству продукции накапливался в промышленно развитых странах. Были разработаны различные модели систем управления качеством продукции. Наибольший интерес представляют модели Фейгенбаума, Эттингера-Ситтига и Джурана.

Эти системы можно представить графически.

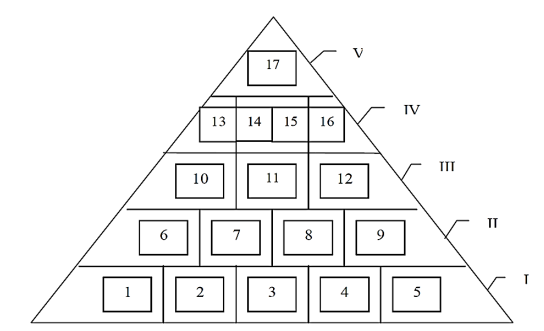

Модель Фейгенбаума - это треугольник, разделенный горизонтальными линиями на 5 уровней, вертикальными - на 17 функций (рис. 4).

Рисунок 4. Модель Фейгенбаума

I уровень - подготовка к проектированию:

1 - выбор методов контроля качества;

2 - оценка качества продукции различных поставщиков;

3 - разработка планов приема материалов и оборудования;

4 - контроль измерительных приборов;

5 - предварительная оптимизация затрат на качество.

II уровень - проектирование системы обеспечения качества:

6 - планирование системы обеспечения качества;

7 - испытание образцов изделий, определение уровня их надежности;

8 - оценка эффективности различных методов контроля;

9 - анализ стоимости затрат на обеспечение качества.

III уровень - этап активизации системы:

10 - разработка технологии контроля качества;

11 - обратная связь и контроль качества;

12 - разработка системы информации о качестве продукции.

IV уровень - этап реализации системы по стадиям:

13 - контроль новых проектов;

14 -входной контроль материалов;

15 - контроль качества производственных процессов;

16 - анализ и улучшение производственных процессов.

V уровень - завершающий:

17 - комплексный контроль качества.

Основу концепции обеспечения качества при реализации модели Фейгенбаума составляют два положения: потребитель должен получать только годную продукцию; основные усилия следует направлять на итоговый контроль качества. Реализация данной концепции привела к резкому возрастанию затрат на контроль качества, так как цели повышения эффективности производства и улучшения качества продукции противоречивы, то есть не могут одновременно достигаться. Это противоречие удается ослабить с помощью статистических методов, которые позволяют сосредоточить усилия не на конечном контроле качества, а на контроле технологических процессов.

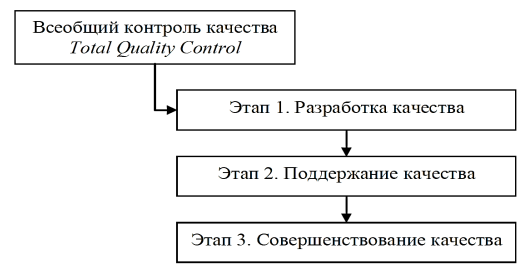

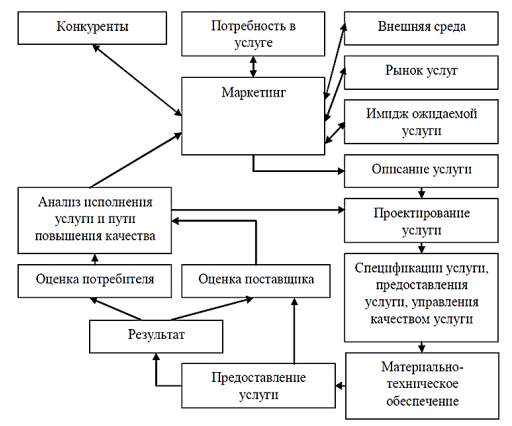

А. Фейгенбаумом предложена также модель Всеобщего контроля качества - Total Quality Control (TQC) (рис. 5) и определено понятие стоимости качества.

Под управлением качеством Фейгенбаум подразумевает процесс, включающий четыре следующих шага.

- Установление стандартов качества.

- Оценка соответствия продукции и услуг стандартам.

- Реакция на превышение стандартов.

- Планирование улучшения стандартов.

Рисунок 5. Модель всеобщего контроля качества

Управление качеством рассматривается как вмешательство во все фазы производственного процесса.

Концепция обеспечения качества следующего этапа развития включала также положения: потребитель должен получать только годную продукцию, то есть соответствующую стандартам, важным методом обеспечения качества является выбраковка, основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий. При управлении качеством стали учитывать внешние факторы деятельности предприятия, в первую очередь покупательский спрос.

Модель Эттингера-Ситтига, разработанная специалистами Европейской организации по контролю качества (EOKK) - это круг, разделенный на секторы, каждый из которых представляет определенный этап работы. Данная модель учитывает влияние спроса на качество продукции, предусматривает изучение рынков сбыта (рис. 6).

Рисунок 6. Модель Эттингера-Ситтига

Модель Эттингера-Ситтига в отличие от модели Фейгенбаума учитывает необходимость управлять функциональным качеством, влияние спроса на качество продукции, так как первый этап каждого цикла управления качеством - изучение спроса.

Дальнейшее развитие модели систем управления качеством продукции нашли в трудах американского специалиста Джурана.

Модель Джурана - восходящая спираль, отображающая непрерывность процесса формирования и улучшения качества продукции. Модель предусматривает постоянное изучение спроса и эксплуатационных показателей качества, что обусловливает ориентацию производства на требования потребителей и рынок сбыта (рис. 7). Расшифровывается модель следующим образом:

- обследование рынка;

- составление проектных заданий для изготовления изделий нового соответствующего запросам потребителей качества;

- проектно-конструкторские работы;

- составление технических условий для производственных процессов;

- разработка технологии и подготовка производства;

- приобретение материалов, комплектующих изделий, технологического оборудования, инструмента и организация связи с поставщиками;

- изготовление инструментов, приспособлений и контрольноизмерительных приборов;

- производство;

- технический контроль в процессе производства;

- технический контроль готовых изделий;

- испытание рабочих характеристик изделия;

- сбыт;

- техническое обслуживание в процессе использования по назначению;

- обследование рынка.

Рисунок 7. Модель Джурана

Отличительная особенность модели - ориентация на постоянное совершенствование процессов и результатов труда во всех подразделениях, контроль качества процессов, а не продукции, предотвращение возможности допущения дефектов, тщательные исследования и анализ возникающих проблем по принципу восходящего потока, то есть от последующей операции к предыдущей. Системой культивируется принцип: «Твой потребительисполнитель следующей производственной операции». Ею закрепляется ответственность за качество труда за непосредственным исполнителем. Предполагается активное использование человеческого фактора, развитие творческого потенциала рабочих и служащих.

Модель сориентирована на маркетинговую концепцию производственно-коммерческой деятельности предприятия, предусматривает постоянное изучение спроса на рынке сбыта и эксплуатационных показателей качества продукции. При этом цикл управления качеством начинается и заканчивается обследованием рынка.

Приведенные модели стали основой детальной разработки в ведущих странах систем управления и обеспечения качества продукции. Положительный опыт нашел отражение в международных стандартах ИСО 9000, устанавливающих требования к системам качества.

Жизненный цикл продукции включает несколько этапов, которые представляют в виде «Петли качества» (рис. 8).

Рисунок 8. Петля качества продукций

Обеспечение качества продукции - совокупность планируемых и систематически проводимых мероприятий, создающих необходимые условия для выполнения каждого этапа петли качества.

На рисунке 9 приведена «Петля качества услуг»

Она представляет собой специфическую модель управления качеством. Услугу рассматривают как разновидность продукции. Следует различать понятия «услуга» и «предоставление услуги».

Рисунок 9. Петля качества услуги

Услуга - это итог непосредственного взаимодействия поставщика и потребителя и внутренней деятельности поставщика по удовлетворению потребностей потребителя, а предоставление услуги - деятельность поставщика, необходимая для обеспечения услуги.

Таким образом, в процессе развития систем управления качеством в фокусе последовательно находились сначала контроль качества, затем разрабатываемая продукция, процесс ее создания и наконец - вся система.

Управление качеством продукции должно стать подсистемой управления предприятием.

Система управления качеством продукции представляет собой совокупность управленческих органов и объектов управления, мероприятий, методов и средств, направленных на установление, обеспечение и поддержание высокого качества.

Система управления качеством состоит из следующих элементов.

- Политика в области качества, организация работы.

- Система документации и планирования.

- Документация требований, определение возможностей их выполнения.

- Качество во время разработки (планирование, компетентность, документация, проверка, результат, изменения).

- Качество во время закупок (документация, контроль).

- Маркировка изделий и возможность ее контроля.

- Качество во время производства (планирование, инструкции, квалификация кадров, контроль).

- Проверка качества в процессе производства (входные проверки, межоперационный контроль, окончательный контроль, документация испытаний).

- Контроль за испытательными средствами.

- Корректирующие мероприятия.

- Качество при хранении, перемещении, упаковке, отправке.

- Документирование качества.

- Внутрифирменный контроль за системой поддержания качества.

- Обучение.

- Применение статистических методов.

- Анализ качества и система принимаемых мер.

Контролируемые показатели качества устанавливаются в зависимости от специфики продукции.

Советские модели управления качеством

Ещё в СССР был накоплен значительный опыт в области системного управления качеством продукции. Работы российских ученых П.Л. Чебышева, Д.М. Ляпунова послужили теоретической основой выборочного контроля качества. В применяемых ныне системах управления качеством есть доля труда И. Г. Венецкого, Н. Ф. Прокопенко, П. А. Холина и др.

Был разработан целый ряд комплексных систем по управлению качеством.

БИП (Саратовская система бездефектного изготовления продукции), 1955 г. Цель системы - создание условий, обеспечивающих изготовление продукции без отступлений от технической документации. При сдаче контролеру OTK учитывался процент продукции, сданной с первого предъявления, в зависимости от этого устанавливалось материальное и моральное поощрение работников. Система не универсальна, не учитывались многообразие возможных отклонений и различная степень их влияния на качественные характеристики.

СБТ (Львовская система бездефектного труда), 50-е годы. Учитывала не только процент сдачи продукции с первого предъявления, но и ритмичность, культуру производства. Критерием оценки труда работников (производственников, представителей всех служб предприятия, отдельных исполнителей, коллектива в целом) был избран коэффициент качества труда.

КАНАРСПИ (Качество, надежность, ресурс с первых изделий, Горьковская область), 1958 г. Сосредоточивала внимание на допроизводственных стадиях формирования качества - научных исследованиях, проектировании, создании опытных и серийных образцов продукции, технологической подготовке производства. Определяющими были показатели качества продукции.

НОРМ (Научная организация работ по увеличению моторесурса двигателей, Ярославский моторный завод), 1964 г. Системой был введен важный элемент - управление связями между проектировщиками и потребителями продукции (двигателей), за критерий качества принят ресурс до первого капитального ремонта.

КС УКП (Комплексная система управления качеством продукции, Львовская область), 1975 г. Цель системы - создание продукции, соответствующей лучшим мировым аналогам с учетом последних достижений науки и техники. Получили развитие метрологическое обеспечение производства, многоступенчатый анализ дефектов и статистический контроль качества, были созданы группы качества, разработаны программы качества, введены в программы обучения дисциплины по стандартизации и сертификации, проводилась совокупность технических, организационных, экономических, социальных мероприятий, регламентированных стандартами предприятия и непрерывных. Основана на стандартах предприятия, взаимодействии и дополнении вышеназванных систем. Входит в систему управления производством и имеет многоуровневую организацию: объединениепредприятие-отдел-цех-участок-бригада. Предусматривает работу групп качества, проведение еженедельных дней качества и т.д.

КСПЭП и KP (Комплексная система повышения эффективности производства и качества работ, Краснодар, Днепропетровск), 80-е годы. Предполагала управление качеством продукции и контроль эффективности производства.

СОТУ и КП (Система обеспечения технического уровня и качества продукции, Саратов), 80-е годы. Предусматривала сквозной механизм разработки, производства и потребления новой продукции на базе экономических отношений по ее качеству в рамках комплекса: поставщикизготовитель-потребитель.

ЕСГУКП (Единая система государственного управления качеством продукции), 80-е годы. Система разработана и утверждена Госстандартом.

TC УКП (Территориальные системы управления качеством), 80-е годы. Построена на использовании программно-целевого планирования в регионах страны, направленного на разработку региональных программ «Качество», в том числе в сельском хозяйстве.

Государственные стандарты серии 40 000, Международные стандарты ИСО 9000, 80-90 гг. Управление качеством осуществлялось на основе международного опыта.

Перечисленные системы управления качеством имели ряд положительных черт: они позволяли решать конкретные проблемы, обеспечивали достижение успеха в решении отдельных вопросов управления качеством, при их отработке и внедрении проводилась большая работа по совершенствованию производства, функциональных обязанностей служб и отделов.

Однако большинство из них носило достаточно локальный характер, нередко они были ориентированы на конкретное предприятие. Вследствие этого системы отражали преимущественно интересы производителя и не охватывали всех вопросов производства и сбыта, не ориентировались в достаточной мере на потребителя продукции. Они не позволяли рассматривать вопросы управления качеством в комплексе, практически не были формализованы и приспособлены для использования в современных системах управления с применением новых технических средств и информационных технологий.

В то же время некоторые принципы названных систем весьма близки к концепции ИСО 9000, в частности к основным этапам «Петли качества»: от маркетинга до утилизации продукции. Можно сказать, что практически все этапы «Петли качества» присутствовали в модели КС УКП либо в виде стадий и этапов жизненного цикла товара, либо в виде функций управления качеством.

В социалистический период основными недостатками внедрения систем управления качеством являлись:

- отсутствие экономической заинтересованности в повышении качества продукции (недостатки планирования, ценообразования, стимулирования и др.);

- несовершенство инвестиционной политики в отношении качества продукции;

- монополизация выпуска продукции определенной номенклатуры отдельными предприятиями, отсутствие конкуренции и, как следствие, неоправданный диктат производителя;

- отсутствие экономической потребности и возможности для предприятий-изготовителей в выходе на мировой рынок и вступлении в связи с этим в конкурентную борьбу с ведущими производителями аналогичной продукции;

- недостаточное развитие исследовательской, экспериментальной и испытательной базы, отставание в использовании прогрессивных методов разработки изделий и передовых технологических процессов;

- слабое развитие и применение прогрессивных форм проведения работ по улучшению качества продукции, в том числе аттестации и рационализации рабочих мест, аттестации цехов, участков, бригад, уровня технологий и организации производства;

- недостатки материально-технического снабжения, дефицит, слабая связь с поставщиками сырья, материалов, комплектующих изделий, а также отсутствие входного контроля;

- отсутствие увязки технического перевооружения и повышения уровня организации производства с задачами повышения качества продукции;

- неудовлетворительное использование морального и материального стимулирования выпуска высококачественной продукции, сокращения сроков обновления выпускаемой продукции, экономии всех видов ресурсов;

- неполное использование «человеческого фактора», в том числе творческой активности трудовых коллективов;

- плохое обучение кадров, в том числе руководящих, по проблемам повышения качества продукции;

- отсутствие должного внимания со стороны руководителей предприятий и организаций к вопросам функционирования системы управления качеством продукции, оценки их эффективности и разработки мероприятий по ее повышению;

- несовершенство системы и методов контроля продукции, в том числе слабое использование современных методов статистического и неразрушающего контроля качества и т.д.

Однако и положительные моменты не были использованы в полной мере из-за формализма, отсутствия понимания, знаний, низкой культуры производства. Главное, не было экономической заинтересованности в повышении качества, хозяйственный механизм (несмотря на многочисленные декларации) ориентировался преимущественно на объемные показатели.

Комплексная система управления качеством труда и продукции на сельскохозяйственном предприятии (далее комплексная система) была подготовлена в 80-х годах и применялась во многих хозяйствах России, Украины, Белоруссии и других республик, что подтвердило её действенность. Методическое руководство разработкой системы на сельскохозяйственном предприятии обеспечивали Белорусский научно- исследовательский институт экономических проблем АПК и Всесоюзный научноисследовательский институт стандартизации. Руководил разработкой Н. Ф. Прокопенко. Некоторые элементы этой системы не потеряли свою актуальность и сегодня. На многих предприятиях они сохранились и действуют.

Изменились цели, которые сегодня ориентируют на конкурентоспособность на мировом рынке, соответственно изменились и некоторые показатели деятельности сельскохозяйственных предприятий по качеству. Появилась возможность формирования новых функций и реализующих их организационных структур, расширяются возможности принятия эффективных управляющих воздействий, стимулирования труда высокого качества. Изменилась и правовая основа управления качеством. Между тем суть и содержание системы остаются прежними, поскольку они опираются на научные принципы, законы управления в социально-экономических системах.

Комплексная система предполагала участие в работе по качеству всех подразделений и служб. В Совет по качеству должны были входить руководители и специалисты предприятий (табл. 4).

Таблица 4

| Задачи | Функции | Исполнители |

|---|---|---|

| Планирование | Установление показателей качества продукции, труда. Разработка планов, обеспечивающих их достижение. Принятие оперативных решений | Планово-экономический отдел, отдел управления качеством |

| Tехнологическая подготовка производства | Обеспечение нормативнотехнической документацией, регламентирующей требования к уровню качества, технологической готовности к производству. Внедрение прогрессивных технологий | Главные специалисты |

| Материально-техническое обеспечение | Своевременное обеспечение хозяйства качественными материально-техническими средствами | Отдел материально-технического снабжения |

| Подбор, расстановка, воспитание, обучение кадров | Обеспечение кадрами, способными осуществлять меры по повышению качества на всех стадиях производства, их учеба, воспитание | Отдел кадров, начальники цехов |

| Реализация, включая хранение, транспортировку | Сохранение достигнутого уровня качества в сфере реализации продукции | Отдел сбыта |

| Контроль за обеспечением стабильного уровня качества | Соблюдение заданных технологических процессов и операций; контроль на всех стадиях производства и реализации; выявление причин отклонений от требований нормативно-технической документации; аттестация оборудования; проверка талонов качества, составление дефектных ведомостей | Начальники цехов, бригадиры, служба качества |

| Правовое обеспечение | Обеспечение функционирования всех элементов системы управления качеством в соответствии с законодательством | Юрист |

| Метрологическое обеспечение | Достижение единства, точности и достоверности средств измерения | Начальники цехов |

| Стимулирование качества | Материальное и моральное поощрение работников; организация соревнования; ведение лицевых счетов | Планово-экономический отдел, главные специалисты, служба качества |

| Информационное обеспечение | Сбор, обобщение информации о качестве, предоставление ее соответствующим должностным лицам, проведение дней качества | Служба качества, диспетчерский пункт |

Система управления качеством предусматривала проведение дней качества с целью анализа состояния и определения путей достижения запланированного уровня качества продукции, выполняемых работ, гласной оценки результатов труда, проверки выполнения решений, принятых ранее, выработки мероприятий по повышению эффективности производства, выявлению и использованию внутренних резервов.

В производстве управление качеством прежде всего выражалось в оценке работы. Для этого по специальностям вводили показатели качества.

В них отражались коэффициенты качества труда при возможных отклонениях от стандарта.

Качество работы оценивали при помощи коэффициентов 1; 0,9; 0,8; 0 (соответственно отлично, хорошо, удовлетворительно, плохо). За базовый показатель принят коэффициент 0,9, который соответствует принятому на предприятии в предыдущем году качеству, плюс плановый прирост, обеспечиваемый материально-техническими ресурсами. При результатах качества труда выше базового работа оценивалась коэффициентом 1, ниже - 0,8.

Если при выполнении работ допущены отклонения, ниже допустимых, коэффициент качества приравнивался 0.

Коэффициенты выставляли лица, ответственные за учет и оценку результатов работы исполнителей. Коэффициент качества работы исполнителей за месяц рассчитывали как среднеарифметическую величину по формуле:

К=(к1 + к2 + к3 + ... + кn): D,

где к1, к2, … кn — коэффициенты качества за соответствующий день работы;

D - число дней, отработанных исполнителем за месяц.

Иногда качество труда оценивали и другими количественными показателями (например, баллами), а также с учетом весомости каждого контролируемого параметра и операции в общем результате производства (получаемой продукции).

Например, механизаторам выдавали талон предупреждений, в котором были предусмотрены следующие нарушения: огрехи при вспашке, бороновании, культивации, севе; несоблюдение глубины заделки и нормы высева семян, доз, удобрений, химикатов; отсутствие разворотных полос (при вспашке, севе); и т.п.

Карта оценки работы могла предусматривать снижение коэффициента качества труда за неудовлетворительные показатели в следующих размерах:

- невыполнение ежедневного производственного задания - 0,5;

- плохое состояние места хранения техники - 0,1;

- несоблюдение техники безопасности - 0,1;

- нарушение трудовой дисциплины - 0,5; и т.п.

По дояркам каждый день проставляли показатели качества молока, коэффициенты. По итогам за месяц выводили общую величину снижения коэффициента и процент уменьшения коэффициентов качества труда и продукции.

Так же работникам предоставлялось право на самоконтроль качества, то есть им доверяли приемку, оценку качества работ, продукции по операциям, закрепленным за ними, а также контроль за качеством таких же операций у работников родственных отраслей. Для работников, переведенных на самоконтроль, устанавливалась ежемесячная надбавка в размере 5 % оплаты.

При аттестации кадров начальник цеха, бригадиры принимали у лиц, переведенных на самоконтроль, зачеты по технологии производства, оценке качества труда и продукции.

Оценивалось и качество работы руководителей и специалистов за выполнение договоров поставок сельскохозяйственной продукции, выполнение плана производства животноводческой продукции, выполнение плана производства растениеводческой продукции, выполнение плана производства сельскохозяйственной продукции, готовности машинно-тракторного парка и т.п.

Ежедневно контролировалось качество продукции по видам, определялся размер потерь от нестандарта, анализировались коэффициенты качества (отношение стандартной продукции ко всей сданной), принимались меры к его повышению.

Этот опыт можно и нужно использовать при реализации соответствующих принципов и положений стандартов ИСО 9000, что важно для сокращения затрат средств и времени.

Современные модели управления качеством

До 80-х годов общее управление предприятием стремились приспособить к системе управления качеством. Однако оперативное руководство входило в противоречие с концепцией управления качеством.

Г. Сегецци выдвинул новую концепцию менеджмента, построенную на взаимосвязи общего управления организацией с управлением качеством, которая действует во всех подразделениях и оказывает влияние на все показатели. То есть происходит адаптация всеобщего управления качеством к общему управлению предприятием.

Новая концепция менеджмента представляет собой трехмерную модель, имеющую три уровня управления: нормативный, стратегический и оперативный; три аспекта: структуру, деятельность и поведение; три составляющие: затраты, качество, время.

Качество оказывается тем комплексным фактором, который увязывает одномерные процессы в многомерные, обеспечивает устойчивое положение предприятия на рынке. Проблема качества осознается как стратегическая. Разрабатывая программу повышения конкурентоспособности, предприятиям необходимо сформулировать целевую установку:

- соответствие качества продукции требованиям рынка и конкретного потребителя;

- сокращение транзакционных затрат;

- формирование имиджа предприятия как надежного партнера.

Сегодня можно выделить три уровня систем управления качеством, имеющих некоторые концептуальные различия:

- системы, соответствующие требованиям стандарта ИСО 9000;

- всеобщее управление качеством - TQM (Total Quality Management);

- системы, соответствующие критериям национальных или международных (региональных) премий, дипломов по качеству.

Главная целевая установка систем качества, построенных на основе стандартов ИСО 9000, - обеспечение качества продукции, требуемого заказчиком, и представление ему доказательств способности предприятия сделать это. Механизм системы, применяемые методы и средства ориентированы на эту цель. Вместе с тем в стандарте ИСО 9000 целевая установка на экономическую эффективность выражена слабо, а на своевременность поставок - просто отсутствует.

Несмотря на то, что система не решает всех задач, необходимых для обеспечения конкурентоспособности, популярность ее растет, и сегодня она занимает прочное место в рыночном механизме. Важнейшим признаком того, что на предприятии имеется система качества ИСО 9000, является сертификат. Наличие у предприятия сертификата стало одним из основных условий его допуска к тендерам по участию в различных проектах.

Принципы построения стандартов состоят в органическом сочетании статуса обязательности и рекомендательности применения элементов систем качества и инициативы предприятий в выборе технологий внутреннего управления. В международных стандартах по системам качества был учтен опыт советских систем управления, таких как Саратовская система бездефектного изготовления продукции (БИЛ), Львовская система бездефектного труда (СБТ), Горьковская система качества, надежности ресурса с первых изделий (KAНАРСПИ), Ярославская система научной организации работ по повышению моторесурса двигателей (НОРМ), Днепропетровская комплексная система повышения эффективности производства и качества работ (КСПЭП и KP). Следует отметить, что эти системы управления качеством в основном использовались в промышленности.

Основой современной концепции качества является ориентация на удовлетворение спроса потребителей и общества в целом, непрерывное улучшение качества сверх достигнутого различными странами мира. Практика показывает, что творческий обмен передовым опытом по улучшению качества, интеграция всех подходов и методов к вопросу способствуют прогрессу человечества, повышению качества жизни, решению глобальных проблем.

В современной литературе и практике используют следующие концепции управления качеством:

- полное преобразование качества (Total Quality Transformation);

- менеджмент системы качества (Quality System Management).

Есть и другие концепции. Все они важны для понимания качества как объекта управления.

Основных программ менеджмента по обеспечению качества три, они сложились исторически, внедрены и апробированы большинством предприятий различных стран.

1. Философия обеспечения качества Э. Деминга и Д.Джурана (рассмотренная выше): качество труда и качественный менеджмент - основа качества продукции. Предусматривает постоянную и всестороннюю борьбу за качество на основе объединения усилий поставщиков, потребителей и инвесторов. Главный элемент - постоянный статистический контроль изменений качества выходной продукции.

2. Организация кружков качества - добровольных объединений групп служащих или работников, которые регулярно собираются вместе и обсуждают проблемы качества, разрабатывают идеи по его поддержке и улучшению. Члены кружков обычно имеют специальную подготовку по вопросам качества, а представителей администрации лишь приглашают на заседания групп. Программа основана на психологических факторах, так как качество - нравственная категория.

3. «За качество не платят» - концепция консультанта Фила Кросби, имеющая поведенческий характер. Основное положение данной программы состоит в том, что деньги приходится платить не за само качество, а за его отсутствие или недостаток, что и нужно контролировать. Товар должен соответствовать определенным требованиям, основное внимание следует уделять профилактике брака, выработке определенного отношения организации к качеству, его стоимостной оценке.

Единые подходы, признанные специалистами всех стран, известны как принципы всеобщего управления качеством Total Quality Management (TQM).

Концепция предусматривает всестороннее целенаправленное применение систем и методов управления качеством во всех сферах деятельности - от исследований и разработок до послепродажного обслуживания - при участии руководства и служащих всех уровней и рациональном использовании ресурсов, технических возможностей.

Дадим краткую характеристику TQM:

- цель - удовлетворение требований заказчика;

- ответственность - руководитель коллектива;

- основа действий - предотвращение снижения качества;

- основная роль - отношения «заказчик-поставщик» (как внешние, так и внутренние);

- основной двигатель - непрерывное улучшение;

- исполнители - все сотрудники;

- в центре внимания - процессы производства;

- основа организации работы - группа;

- обучение - постоянное условие;

- действия не должны основываться на упущениях;

- измерения и систематическое сопоставление тех или иных элементов собственной деятельности с лучшими аналогами в целях совершенствования обязательны;

- персональное участие высшего руководства необходимо;

- характер процесса - долговременный, непрерывный.

TQM - комплексная система, ориентированная на постоянное улучшение качества, минимизацию производственных затрат и поставку продукции точно в срок. Ее философия базируется на принципе - улучшению нет предела. Применительно к качеству действует целевая установка - ноль дефектов, к затратам - ноль непроизводительных затрат, к поставкам - точно в срок. Ясно, что достичь этих пределов невозможно, но к этому надо стремиться и не останавливаться на достигнутом. Существует специальный термин, определяющий такую философию, - «постоянное улучшение качества».

Всеобщее управление качеством включает: контроль в процессе разработки новой конструкции; оценку качества опытного образца; планирование качества продукции и производственного процесса; оценку и планирование качества поставляемого материала; входной контроль материалов; контроль качества процесса; оценку качества продукции; оценку качества производственного процесса; контроль качества продукции и производственного процесса. Кроме того, осуществляются исследования в области качества, контроль аппаратуры, дающей информацию о качестве, обучение и повышение квалификации персонала, подготовка кадров для руководства соответствующей деятельностью, координация работы подразделений и управления качеством, проведение мер по формированию культуры качества, воспитание сознательного отношения к нему, развитие системы партнерства и ответственности.

Базовые положения и наиболее важные методы TQM близки к классическим подходам. Успех новаций «стоит на плечах великанов», о чем свидетельствует сравнение TQM и постулатов Э. Деминга.

Компоненты системы TQM следующие.

Философия:

- качество - обязанность каждого работника;

- обязательства руководящего состава существенны;

- непрерывное улучшение качества необходимо;

- проектирование и изготовление продукции следует выполнять правильно с первого раза;

- ориентировка на потребителя.

Принципы (политика) и методы управления.

- системная связь между функциональными подразделениями;

- программы обучения для всех работников;

- выделение ресурсов в поддержку TQM;

- системы измерений, позволяющие отслеживать прогресс;

- организационная структура для внедрения TQM;

- вознаграждение за хорошее качество.

Инструменты:

- компьютеры;

- средства системы автоматизации и роботы;

- системы анализа и управления данными;

- статистическое проектирование экспериментов;

- процедуры контроля технологического процесса;

- методы Тагути для проектирования продуктов и процессов.

Основные принципы концепции TQM изложены в стандарте ИСО 9001, являющемся методическим пособием по разработке и применению систем качества. Однако все же между стандартами семейства ИСО 9000 и положениями концепции TQM существует ряд отличий. Основное отличие состоит в том, что стандарты направлены в первую очередь на снижение вероятности сделать что-либо неверно, в то время как TQM как вершина современных методов управления качеством ориентирована на дальнейшее его повышение.

Одна из основополагающих концепций TQM - цикл Деминга (PDCA - цикл). Он может применяться на всех уровнях: в повседневной работе и на уровне долгосрочного управления. PDCA-цикл должен быть дополнен необходимыми ресурсами и информацией (люди, материалы, машины и установки, методы; информация о заказчиках, персонале, окружающих условиях и организационной структуре) (табл. 6).

Таблица 6

| Положения стандартов ИСО 9000 | Положения концепции TQM |

|---|---|

| Нет необходимости в ориентации на определенного потребителя | Ориентация на определенного потребителя |

| Ориентация на технические системы и процедуры | Ориентация на философию управления качеством, ее концепцию, инструменты и методологию |

| Вовлечение всех сотрудников не обязательно | Вовлечение всех сотрудников обязательно |

| Ответственность за качество оформлена документально, но может возлагаться на подразделения в целом, например, отдел качества | Каждый сотрудник организации ответственен за качество |

| Нет направленности на непрерывное совершенствование | Концепция немыслима без непрерывного совершенствования |

| В основном статичность процессов и корпоративной культуры | Подвижность процессов и корпоративной культуры |

Если взглянуть на ресурсы как на скорлупу ореха, а на информацию -

как на кожицу вокруг нее, то модель можно наглядно представить в следующем виде (рис. 10).

Рисунок 10. Модель TQM «Грецкий орех»

Можно подойти к совершенствованию конкретной системы качества следующим образом:

- взять за основу стандарт ИСО 9000;

- наращивать и совершенствовать систему используя философию и подходы TQM;

- постоянно проводить самооценку по критериям качества, совершенствовать систему в стремлении сократить или ликвидировать отставание от лидеров - победителей конкурса на премию, диплом по качеству.

Действующие эффективные системы качества, построенные по стандартам ИСО 9000, либо в соответствии с философией ТQМ, либо по критериям премии по качеству, либо с учетом всех этих критериев - это прежде всего системы, созданные из множества прогрессивных форм и методов управления качеством.

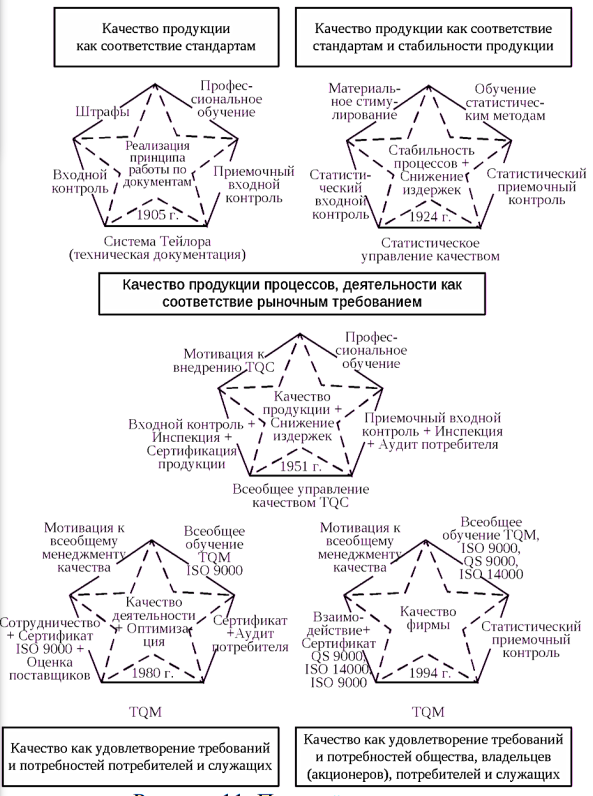

Итак, в истории развития систем качества можно выделить 5 этапов и представить их в виде 5 звезд (рис. 11).

Рисунок 11. Пять звёзд качества

1-я звезда соответствует начальным этапам системного подхода к качеству;

2-я - ориентирована на управление процессами с ис-пользованием статистических методов анализа и контроля;

3-я свидетельствует о появлении документированных систем качества, устанавливающих ответственность, полномочия и взаимодействие руководителей и специалистов;

4-я - характеризует переход к всеобщему управлению качеством (TQM);

5-я - связана с появлением стандартов ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции.

По мере осуществления экономических реформ в России все большее внимание уделяется качеству. Одна из серьезных проблем для российских предприятий - создание системы качества, позволяющей обеспечить производство конкурентоспособной продукцией. Система качества важна при проведении переговоров с зарубежными заказчиками, считающими обязательным наличие у производителя сертификата, выданного соответствующим авторитетным органом.

Контроль качества продукции сельского хозяйства нередко осуществляется не производителями, а заготовительными и перерабатывающими организациями и предприятиями, что создает условия для необъективной оценки и недоучета количества продукции, допускаются злоупотребления, снижается заинтересованность работников сельского хозяйства в достижении высоких конечных результатов труда.

Существует дефицит современных приборов и других средств контроля для определения состава и свойств сельскохозяйственной и пищевой продукции, характеризующих ее потребительские качества, а также средств измерения расхода, уровня и объема жидких и сыпучих продуктов. Для контроля качества до сих пор широко используют органолептические методы оценки, вызывающие споры, и длительные лабораторные исследования, затрудняющие определение качества сельхозпродукции при заготовках.

Системный подход к управлению качеством продукции в АПК может дать ощутимый эффект лишь в том случае, если он будет охватывать и увязывать всю иерархическую структуру управления.

Зарубежный опыт управления качеством продукции

Управление качеством продукции во многих развитых странах является заботой не только отдельных фирм, но и рассматривается как общенациональная проблема.

Можно выделить четыре уровня, в соответствии с которыми создаются организации по управлению качеством:

- международный (межнациональный);

- национальный (государственный);

- отраслевой;

- общефирменный.

Рассмотрим организации по управлению качеством продукции, действующие на этих уровнях.

На международном уровне действует Европейская организация по качеству (ЕОК), созданная в 1957 году. Она является ведущей международной неправительственной организацией в области качества. Членами ЕОК являются национальные организации по стандартизации и качеству (от России - Госстандарт).

Основными целями создания ЕОК являются разработка, совершенствование и пропаганда практических методов и теоретических принципов управления качеством.

В состав ЕОК входят технические комитеты: по надежности, статистическим методам, терминологии, вопросам стандартизации в управлении качеством, подготовке кадров и др.

ЕОК проводит ежегодные конференции, на которых происходит обмен опытом и мнениями по проблемам качества продукции, пропагандируются последние достижения в решении теоретических и практических вопросов качества. Публикуются труды ежегодных конференций, выпускается журнал «Качество» («Quality»).

Наряду с ЕОК действуют и другие межнациональные организации по качеству. Так, в рамках военного блока НАТО имеется система документов по качеству военной продукции, в основном базирующихся на нормативнотехнических документах США.

На национальном (государственном) уровне действуют национальные организации по качеству. Среди них одна из самых крупных - Американское общество по контролю качества (АОКК), созданное в 1948 году на общественных началах. В состав АОКК входят представители крупнейших фирм, корпораций, научно-исследовательских организаций США. АОКК имеет отделения в США и за рубежом. АОКК занимается разработкой организационных основ служб управления качеством на предприятиях, способствует внедрению передовых методов управления качеством, организует обучение специалистов, ведет издательскую деятельность.

Другая крупная национальная организация по качеству - Японский союз инженеров и научных работников. Основными видами деятельности этой организации являются: проведение исследований в области управления качеством продукции, обучение и переподготовка кадров, пропагандистская и издательская деятельность. Специалисты союза проводят обследование фирм - претендентов на премию Деминга. Эта премия была учреждена в Японии в 1951 году в честь Эдвардса Деминга, одного из ведущих специалистов США по внедрению статистических методов контроля качества. Премия Деминга может присуждаться как отдельным специалистам за теоретическую разработку статистических методов контроля, так и фирмам за их практическое применение. Японский союз инженеров и научных работников проводит ежегодные месячники качества и все японские съезды кружков качества, организует конференции и симпозиумы.

Кроме общенациональных организаций, которые занимаются всеми направлениями по управлению качеством, в зарубежных странах на государственном уровне действуют организации, занимающиеся отдельными проблемами управления качеством продукции. Так, в Швеции созданы правительственные инспекции по качеству экспортных товаров, которые выполняют функции контроля. В Великобритании на государственном уровне функционируют системы обобщения и анализа опыта разработки, производства и применения изделий (главным образом, военного назначения).

На отраслевом уровне в ряде стран в различных сферах деятельности действуют системы обобщения и анализа опыта обеспечения качества. Так, например, в США такая организация есть по морской и авиационной технике.

На общефирменном уровне управление качеством осуществляется специально создаваемыми в фирме службами управления (обеспечения) качества. В крупных корпорациях при системном подходе к качеству продукции эти службы органически вписываются в систему управления фирмой, которая имеет, как правило, достаточно сложную организационную структуру.

Как уже говорилось, с 50-х годов управление качеством на уровне фирмы в развитых странах основывается на развитии и широком применении системно-комплексного подхода, сущность которого заключается в последовательном и взаимосвязанном осуществлении комплекса технических, организационных, экономических, идеологических мероприятий, воздействующих на все стадии жизненного цикла изделий. Комплексное управление качеством является современной формой менеджмента - системы управления предприятием в условиях рынка, ориентированной на достижение коммерческого успеха посредством производства продукции требуемого уровня качества.

В соответствии с национальными и экономическими особенностями различных стран формировались специфические подходы к управлению качеством на уровне фирмы. Наибольшую известность получили американская (TQC - комплексное управление качеством) и японская (CWQC - управление качеством в рамках фирмы) концепции.

Американский подход к управлению качеством продукции основан на построении системы управления качеством, охватывающей все стороны деятельности фирмы. В соответствии с данной концепцией решение проблемы качества является главной заботой специального административного подразделения, специализирующегося на анализе качества продукции и выполняющего функцию контроля качества только силами специалистов по контролю.

В отличие от американского, для японского подхода характерно постоянное и повсеместное участие в деятельности по управлению качеством всех подразделений и всего персонала фирмы - от президента до рядового рабочего, обеспечение максимальной заинтересованности в этом каждого работника.

При этом работники всех подразделений и уровней должны быть обучены методам управления и умению применять их на практике. В последние годы всеобщее участие в обеспечении качества распространилось на субподрядчиков, системы распределения и дочерние компании. К другим особенностям японского подхода относятся: деятельность кружков качества, основная задача которых - постоянное совершенствование производства; исключение самой возможности брака на всех этапах производства; широкое использование статистических методов контроля производства и качества; приоритет предупреждения дефектов перед реакцией на отклонения; разработка общенациональных программ по контролю качества и др.

Сравнительный анализ японской и американской концепций внутрифирменного управления показывает, что одной из причин неудач корпораций США в конкурентной борьбе являлась недооценка фактора качества.

Если руководители американских, а также западноевропейских компаний подходили к управлению фирмой на основе критерия прибыли, то в отличие от них японские предприятия в своей деятельности руководствовались принципом «качество - прежде всего». Более того, само исходное понимание качества в Японии отличается от американского и характеризуется следующими положениями:

- более высокое качество связано с более низкими издержками;

- более высокая производительность труда дает более высокое качество;

- производство более мелких изделий позволяет понизить затраты;

- все рабочие должны думать: думающий рабочий - это продуктивный рабочий;

- нельзя допускать никаких потерь; это требование должно достигаться за счет гарантий, заложенных в самой системе производства;

- в результате автоматизации трудовые затраты должны быть сокращены, а производственные дефекты ликвидированы;

- высокое качество гарантирует на долгий срок доверие потребителей;

- низкое качество ведет к излишним затратам.

Успехи Японии в области качества продукции связаны и с другими важными чертами японского управления: системой пожизненного найма, системой оплаты труда на основе выслуги лет и должностной иерархии, системой поставок сырья и полуфабрикатов «с колес» и «точно в срок» (система «канбан»), непрерывным внутренним профессиональным обучением и т.д.

В конце 80-х годов на основе дальнейшего развития системнокомплексного подхода к управлению качеством был сформирован и чисто европейский подход, в соответствии с которым политика в области качества рассматривается как главный элемент системы управления предприятием, через который реализуются его основные цели. Данная концепция (MPS – «система управления предприятием на основе политики в области качества») позволяет связать программы качества со стратегическими целями фирмы в достижении коммерческих результатов.

Во многих промышленно развитых странах были приняты стандарты на системы управления (обеспечения) качеством. На базе обобщения опыта по управлению качеством разработаны и международные стандарты, которые были рассмотрены раньше.

Как уже отмечалось, успешная деятельность фирм в современных условиях обеспечивается менеджментом, базирующимся на новой философии управления, в основу которой положена проблема качества. Переориентация управления на качество требует, во-первых, чтобы вся управленческая деятельность подчинялась обеспечению высокого уровня качества. Это должно быть объявлено главной целью компании. Обеспечение высокого качества должно стать постоянной повседневной и естественной заботой всех работников. Управляющие должны понимать, что обеспечение высокого качества необходимо не само по себе, а как средство решения всех проблем предприятия.

Во-вторых, нельзя обеспечить высокий и стабильный уровень качества путем организации его контроля лишь специальными службами. Необходимо развитие последовательного контроля скрытых работ, т.е. самоконтроля. За качество должны отвечать все. И в то же время всегда должно быть ясно, где и кто допустил брак.

В-третьих, в организации должны быть нейтрализованы силы, препятствующие распространению новой философии управления качеством.

Это, прежде всего, среднее звено управления - различные контрольные, инспекторские и т.п. службы, которым грозит упразднение в случае реализации идеи самоконтроля.

Новые подходы к обеспечению качества требуют массового переобучения персонала и организации обучения специалистов вопросам качества.

Всеобщее обучение персонала вопросам качества осуществляется пока только в Японии. В США только несколько компаний следуют этому, остальные обучают и переобучают только специалистов по управлению качеством (10-15% общей численности служащих фирм).

Европейская организация по качеству в 1991 году учредила единый порядок аттестации и обучения специалистов по качеству и сертификации.

Установлены три уровня специалистов по качеству: ведущий аудитор, аудитор и инженер по качеству. Все они должны иметь базовое специальное высшее образование, пройти дополнительное обучение и аттестацию, иметь определенный стаж работы в управленческой деятельности.

Кружки качества

Важную роль в обеспечении и повышении качества продукции на предприятиях многих развитых стран играют «кружки качества». Первые кружки качества появились в 1962 году в Японии. Сейчас их насчитывается около миллиона, объединяющих до 10 миллионов работников. Практика кружков качества показывает, что их экономический эффект в среднем превышает затраты на них в 5 раз. Наиболее значительные результаты - снижение уровня брака и повышение качества продукции. С кружками качества связано появление терминов «бездефектный телевизор (магнитофон и т.д.)».

Японские кружки качества - это организационная форма совместного поиска на добровольных началах решений проблем производства, в том числе по улучшению качества, непосредственными исполнителями на своем производственном участке. Это движение поддерживается не только компаниями, но и специальной национальной организацией - Штабквартира кружков качества.

За годы своего существования кружки качества трансформировались из кружков контроля качества в формирования, которые нацелены на решение задач повышения производительности труда, качества продукции, рационализации трудовых процессов.

Статистика, собранная в 839 японских фирмах, дает следующее распределение проектов (так именуется деятельность по решению проблемы) по характеру решаемых проблем: 25% - улучшение качества продукции, 18% - снижение себестоимости, 15% - повышение эффективности производства, 10% - повышение безопасности труда, 7% - совершенствование работы оборудования. В среднем по Японии каждый кружок решает в год 3-4 проблемы, каждый проект в среднем дает экономию в 5 тысяч долларов. По некоторым оценкам в целом по стране работа кружков качества дает ежегодную экономию 20-25 млдр. долларов.

Деятельность кружков качества охватывает такие вопросы, как выявление причин, мешающих работнику эффективно выполнять свою работу, коллективное обсуждение оптимальности технологического процесса, методов выполнения технологических операций, выработка предложений по вопросам совершенствования производства. Задачами кружков качества является содействие совершенствованию и развитию предприятия, созданию атмосферы, которая способствовала бы творчеству на участке, всестороннему развитию способностей работников. В концептуальном плане кружки качества развивают идеи «партисипативного» управления, т.е. управления с привлечением рабочих и служащих к обсуждению планов и выработке управленческих решений.

Кружки качества - это 6-8 человек (до 25) рабочих, ИТР, руководителей низшего звена. Треть кружков качества обсуждает проблемы во внеурочное время, на треть членов кружков качества не распространяется материальное поощрение, широко развиты формы морального поощрения.

Деятельность кружков качества увязана в единый национальный организационный механизм. В систематических заседаниях кружков качества участвуют руководители компаний вплоть до президента. Кружки качества созданы на всех этапах разработки и производства продукции и являются элементом тотальной системы качества. Формы и названия кружков качества разнообразны: «кампания за нулевой уровень брака», «клубы безумных идей», «бригадные мозговые тресты» и т.п.

Кружки качества получили распространение более чем в 50 странах мира, но такого эффекта, какой получен от них в Японии, не дали; однако признано, что кружки качества дают пользу и их следует поддерживать.

Системы формирования кружков качества, обучения методам контроля, рационализации - сходны в основном в Японии, США и Европе, но в других вопросах различие кружков качества опирается на национальные различия и традиции. В Японии - приоритет групповых целей и коллективной ответственности, а на Западе характерен «индивидуализм» - персональная ответственность, разделение полномочий, возможность межличностных конфликтов. На японских предприятиях кружки качества органично увязываются с многочисленными формальными и неформальными группами, комитетами, внутрифирменными программами администрации, профсоюзными структурами, т.е. отвечают общим принципам групповой работы, пронизывающим фирму сверху донизу. В западной практике внедрение кружков качества в административном порядке, как правило, не затрагивает структуру управления и работу функциональных подразделений в фирме; руководителями кружков качества обычно являются мастера, бригадиры. На японских предприятиях активное участие в кружках качества для рабочих и служащих является практически обязательным, несмотря на утверждение о добровольном характере. В западных компаниях это не выполняется. В 1977 году в США была создана Ассоциация кружков качества, которая просуществовала 10 лет. Согласно опросу этой Ассоциации 72% руководителей низшего звена считали, что эта форма деятельности не нужна ни им, ни рабочим, хотя может быть и важна для предприятия. Таким образом, большое значение имеют методы стимулирования заинтересованности в работе, сочетание личного интереса с материальным.

В СССР в конце 80-х годов также была предпринята попытка создания групп качества, однако эта работа проводилась во многом формально и не успела дать ощутимые результаты.

Опыт передовых корпораций разных стран свидетельствует, что организация кружков качества, а также и другие организационно-технические решения (автоматизация производства, внедрение новейших средств контроля и др.) дают ощутимый выигрыш только в случаях, когда используется новая философия управления, в основу которой положена проблема качества.