Кравцов А.В., канд. техн. наук, Кравцова О.А., ассистент, Бугай С.С., студент

Криворожский национальный университет

Экономико-математическая модель планирования и организации работы эксплуатационной службы на ГОК-ах Кривбасса

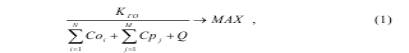

где Соi - затраты на проведение i –го обслуживания, Срj - затраты на проведение j –го ремонта, N – число текущих технических обслуживаний, M- число ремонтов, Q – убытки (недополученная прибыль) из-за простоя оборудования, Кго - коэффициент готовности оборудования.

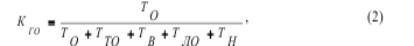

Входящий в выражение (1) коэффициент готовности оборудования позволяет определить степень его надёжности и физического износа и может быть представлен в виде [3]:

где Tн – среднее время существования неисправностей, выявляемых при проведении технического обслуживания оборудования; Tло – среднее время пребывания оборудования в состоянии с вынужденными повторными проверками для выявления того, что зарегистрированный отказ был ложным; Tто – средняя продолжительность технического обслуживания; Tв – среднее время восстановления оборудования, Tо – средняя наработка оборудования.

Оптимизационная задача (1) может быть решена с использованием разработанной экономико-математической полумарковской модели процесса эксплуатации сложного горного оборудования, позволяющей определять показатели, входящие в уравнение (1), как функцию показателей системы технического обслуживания и ремонта (в первую очередь периодичности и полноты обслуживания и ремонта). Указанная экономико-математическая полумарковская модель процесса эксплуатации карьерного оборудования основана на использовании модели, которая предполагает возможность нахождения оборудования в семи состояниях:

1) работоспособности;

3) проверки при условии, что оборудование к началу проверки находилось в работоспособном состоянии;

4) проверки при условии, что оборудование к началу проверки отказало;

5) расширенного контроля при ложной регистрации отказа;

6) функционирования с неисправностью (частичным отказом) до очередной проверки;

7) расширенного контроля, подтверждающего наличие отказа и восстановления.

С учетом построенной матрицы переходных вероятностей вложенной марковской цепи была определена зависимость коэффициента от основных параметров системы технического обслуживания и ремонта (периодичности проверок и обслуживания готовности, обслуживания или ремонта) которая имеет вид:

где PА - вероятность возникновения отказов в оборудовании в течение периода технического обслуживания Тоб, λА – интенсивность отказов оборудования; D- вероятность обнаружения отказов в оборудовании (в том числе скрытых), определяемая глубиной контроля.

Показатели λА , PА – определяются на основе анализа статистической информации о работе используемого или аналогичного оборудования.

Выбор оптимальных показателей Тоб и D находится в области принятия решений об организации системы обслуживания и ремонта, причём данные показатели в значительной степени определяют значение знаменателя выражения (1). Сказанное позволяет сделать вывод, что их обоснованный выбор непосредственно определяет экономическую эффективность использования оборудования.

На основе разработанной экономико-математической полумарковской модели процесса эксплуатации карьерного оборудования можно предложить методы повышения экономической эффективности эксплуатационных и ремонтных служб карьеров Кривбасса, которые основаны на определении рациональной полноты контроля и сроков технического обслуживания при постоянном и переменном объёме проверок, а также метод обоснования периодичности обслуживания при ограниченной информации о безотказности системы.

Суть метода повышения экономической эффективности эксплуатационных и ремонтных служб горного предприятия заключается в определении оптимальной периодичности обслуживания при постоянном объёме проверок, что сводится к расчету значения коэффициента готовности КГО как функции периода обслуживания Тоб с учётом значения знаменателя выражения (1).

Использование дифференцирования и затем решения соответствующего уравнения для вычисления оптимальных значений КГО и Тоб в данном случае является достаточно сложной с математической и вычислительной точек зрения задачей. В связи с этим было предложено использовать обычный просчет в соответствии с выражениями (1) и (3).

В ходе разработки метода повышения экономической эффективности эксплуатационных и ремонтных служб предприятия за счёт определения рациональной полноты контроля и сроков технического обслуживания оборудования при переменном объёме проверок, исходная экономико-математическая полумарковская модель (в которой объём проверок был постоянным) осталась неизменной. Но, в предположении, что отказы, выявляемые каждой проверкой, являются независимыми (это, как правило, вполне согласуется с практикой применения горного оборудования) оптимизационная задача определения оптимальных периодов и соответствующих им объёмов проверок превращается в многомерную. Причем размерность такой задачи, даже если в качестве переменной рассматривать только периоды технического обслуживания и ремонта, является неизвестной. В связи с этим, для сокращения размерности задачи была предложена процедура, основанная на составлении экономико-параметрической схемы горной системы. Основное отличие названной схемы от традиционной заключается в том, что в ней элементами схемы являются не сами элементы исследуемого оборудования, как обычно при составлении схемы надежности любого изделия, а технические и экономические параметры этих элементов.

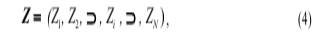

Сокращение размерности указанной оптимизационной задачи достигалось за счет введения вектора коэффициентов Z, устанавливающего соотношения между периодами технического обслуживания и ремонта различных видов

где Z1 =T2/T1; Z2 =T3/T2 ; …; Zi =Ti+1/Ti ; …; ZN =Tэ/TN .

Здесь Ti – период технического обслуживания или ремонта i -того вида; N – количество видов обслуживания и ремонта, отличающихся периодом и объёмом; Тэ – продолжительность эксплуатации оборудования. Эти коэффициенты задавали соотношение между периодами обслуживания и ремонта оборудования таким образом, что эти периоды являлись кратными между собой. Это ограничение вполне согласуется с практикой проведения обслуживания горного оборудования.

Формирование перечня проверок очередного технического обслуживания системы и ремонтных мероприятий осуществляется выбором такой совокупности технических параметров, при которой обеспечивается наибольшее значение выражения (1).

При построении организационной структуры управления ремонтной службой горного предприятия необходимо учитывать рассчитанные при помощи модели межремонтные сроки службы всей совокупности технологического оборудования, входящего в состав сложной системы горного предприятия. Это позволит оптимизировать численность персонала, осуществляющего работы по эксплуатации и ремонту оборудования, и наилучшим образом скоординировать его работу.