Д.И.Долгов

Обеспечение конкурентоустойчивости предприятия через модели ЕRP-систем

В практических задачах системой обычно называют любую совокупность взаимодействующих предметов любой природы. Примерами систем являются весь окружaющий нас мир или какая-либо его часть, человеческое общество, завод, летательный аппарат, корабль, вычислительная машина, телекоммуникационная сеть, организм чeловекa или животного и т.д.

Всякая система, взаимодействуя c окружающей средой, что-то получает извне и после переработки что-то отдает в окружающую средy, в частности другим системам. B этом заключается функционирование (pабота системы. Извне система может получать, a затем выдавать в окружающую среду различные вещества, предметы, информацию, управляющие воздействии. Обычно говорят, что системa получает на входе определенные данные, а, нa выходе выдает некоторые другие. Так, например, завод получает на входе потоки сыpья, различные материальные средства, плановые задания, а на выходе выдает пpoизводимую им прoдукцию, материалы и cредства, передaваемые другим системам, а, тaкже соответствующую дoкументацию. Управляемый лeтательный аппарaт пoлучает на входе (от летчика или автоматической системы управления управляющие воздействия - положениe его органов управления (рулей и дросселей двигательной установки как функцию времени. В результате создаются соответствующие силы и моменты, действующие на летательный aппарат, котoрые изменяют ориентацию его осей и направления полета. Кроме положения органов управления, задаваемых летчиком или системой управления, на летательный аппарат действуют случайные возмущения, вызываемые турбулентностью атмосферы. Это приводит к случайным беспорядочным колебаниям действующих на летательный аппарат аэродинaмических сил и моментов, и в результате возникает тaк называемая "болтанка" - беспорядочные колебания летательного аппарaта. Таким образом, получая на входе случайные изменения аэродинамических сил и моментов, вызываемые турбулентностью атмосферы, летательный аппарат отвечает на них случайными колебаниями на выходе [1, c. 99].

Первым шагом к построению математической модели системы является математическое описание того, что система получает на входе и выдает на выходе. Это описание состоит в установлении двух множеств величин, связанных однонаправленной причинно следственной зависимостью, с помощью которых можно определить внешние воздействия на систему и то, что она дает на выходе в каждый данный момент времени. Величины, определяющие внешние воздействия на систему, называются водными сигналами. Величины, определяющие действие системы на окружaющую среду и, в частности, на другие системы, называются выходными сигналами системы. Обычно входные сигналы (причины)не зaвисят от выходных сигналов, в то вpемя как выходные сигналы (следствия) принципиально зависят от своих причин, т.е. от входных сигналов.

Кроме входных и выходных сигналов для построения математической модели системы часто приходится вводить еще некоторые вспомогательные величины, в число которых могут включаться величины, характеризующие действия различных частей системы друг на друга (внутренние взаимодействия частей системы. Bсе эти величины, характеризующие положение (состояние) системы в каждый данный момент времени, обычно называются переменными составными системы.

Множество всех возможных входных сигналов системы будем называть ее пространством входных сигналов, множество всех возможных выходных сигналов системы - ее пространством выходных сигналов, а множество всех возможных векторов состояния системы – ее пространством состояний системы. Входной и выходной сигналы

Модель системы называется детерминированной, если каждой реализации ее входного сигнала соответствует одна определенная реализация выходного сигнала. Модель системы называется стохастической, если каждой реализации ее входного сигнала соответствует вполне определенное вероятностное распределение ее выходного сигнала. Для одной и той же системы можно построить много различных моделей. B зависимости от степени детальности характеристики поведения системы и количества учитываемых факторов одни модели будут проще, другие - сложнее. Чем больше факторов учитывает модель, тем она сложнее, тем полнее и в принципе точнее она описывает поведение системы. Однако точность сложной модели может оказаться иллюзорной. Из-за ограниченности и неточности исходных данных, используемых при ее построении, чрезмерно сложная модель может оказаться менее точной, чем более простaя. Поэтому степень сложности модели должна быть согласована c доступной информацией, используемой для ее построения.

Что касается сложных систем, то, как правило, никакая модель не может c достаточной точностью воспроизвести все функции. Одни модели будут лучше по одним показателям, другие - по другим. Поэтому для сложных систем строят не одну, а несколько моделей и в зависимости от цели применяют ту или иную. При этом одни модели могут быть детерминированными, а другие - стохастическими. Так, например, модель завода, учитывающая только среднее число рабочих, ежедневно участвующих в производственном процессе, и среднее количество получаемых за день материальных средств, является детерминированной. Модель того же завода, учитывающая случайные суточные колебания числа рабочих из-за невыхода на работу по различным причинам и случайные суточные колебания получаемых заводом материальных средств, будет стохастической.

Кроме того, следует иметь в виду, что для сложных систем, таких как телекоммуникационная сеть, завод, экономика региона или страны, характерно то, что они состоят из большого числа более простых систем (подсистем) поэтому управление ими невозможно без соответствующей организации внутри самой системы, без организации управлении каждой отдельно подсистемой и безустановления определенных взаимодействий между всеми подсистемами. В результате структура управления такой системой получается, вопервых, иерархической, а во-вторых, распределенной по ее эггементам. Системы, для управления которыми необходимы их предварительная организация и введение элементов системы управления в каждый элемент системы с установлением соответствующей иерархии управления, мы будем называть большими системами.

Значения входного и выкодного сигналов в каждый момент времени могут быть скалярными, конечномерными векторными величинами или элементами некоторых функциональных пространств (т.e. функциями каких-либо переменных, например киординат точки пространства). В заиисимости от этого система соответственно называется одномерной, конечномерной и распределенной (или системой с расnределенными nараметраму).

Математическая модель изучаемой системы построена. Поэтому, говоря о характеристиках системы, будем иметь в виду характеристики ее математической модели. Основной характеристикой системы является ее onepamop, определягощий механизм формирования выходного сигнала, по данному входному сигналу. Оператор детерминированной системы ставит в соответствие каждому входному сигналу один определенный выходной сигнал. Таким образом, oпepaтop детерминированнай системы отображает пространство входных сигналов выходных сигналов [2, c. 65].

На практике в конкурентных рыночных условиях для обеспечения конкурентоустойчивости перед промышленными предприятиями встают новые задачи – четкое своевременное выполнение клиентских заказов, управление себестоимостью продукции, снижение издержек и пр. Какие возможности предоставляют современные ERP-системы для планирования материальных ресурсов и производственных мощностей, управления производством, и с какими сложностями сталкиваются предприятия при внедрении таких систем?

Каждое современное промышленное предприятие тем или иным образом автоматизирует планирование материальных ресурсов и производства – номенклатуру в тысячи позиций вручную просчитывать невозможно. Однако полностью исключить нештатные ситуации довольно сложно, и периодически приходится оперативно решать множество проблем: как своевременно выполнить заказ, если вовремя не привезли материал или субподрядчики срывают срок поставки, или вышел из строя станок, или близится плановый ремонт оборудования? При широкой номенклатуре изделий «держать в голове» всю информацию по имеющимся на складе материалам, производственным мощностям просто невозможно. «Самописные» системы планирования уже не справляются с новыми задачами управления производством. В этих условиях многие промышленные предприятия обращаются к ERP-системам, в первую очередь к функциональности планирования материальных ресурсов и производственных мощностей. Оставим за рамками обсуждения хорошо знакомые всем «теоретические» аспекты планирования ресурсов предприятия (ERP – Enterprise Resources Planning) и рассмотрим возможности практической реализации планирования производства в системе на примере одного из лидирующих в этой области продукта – SAP ERP2005.

Понятно, что главная задача цикла планирования – получение адекватных планов по закупкам материалов и услуг, по производству, по субподрядным работам. Для этого необходимо строго учитывать, по какому технологическому маршруту производится изделие, какие материалы и услуги, производственные мощности нужны для каждой операции и т.д. Все эти данные в ERP-системе консолидируются в блоке нормативно-справочной информации (НСИ), который является своего рода «костяком» системы. От правильного задания этой информации зависят и планирование, и управление производством, и решение таких задач, как управление запасами, расчет себестоимости, планирование бюджета и пр.

В системе SAP ERP2005 глубоко проработан блок по ведению основных данных. Нормативно-справочная информация, необходимая для планирования и управления производством, включает следующие основные составляющие.

Справочник рабочих мест. Здесь описываются участки, на которых выполняются определенные операции или работы. Данные по рабочему месту заводятся с соответствующими параметрами: основные данные (имя и описание), данные по мощностям, по заработной плате, данные календарного планирования – например, можно определить, что рабочее место будет доступно только с понедельника по среду, тогда в остальные дни система при планировании будет искать альтернативное место изготовления данной позиции. Параметрами рабочего места также являются данные для калькуляции стоимости работ. Можно вести иерархию по рабочим местам, то есть группировать их по отделам, участкам.

Производственные спецификации (технологические маршруты изделий) – списки компонентов, из которых состоят продукты, узлы, готовые изделия. Особенности системы SAP: в спецификации можно задавать не только компоненты, но и вспомогательные данные – ссылки на документацию и пр.; можно вести альтернативные спецификации.

Технологические карты – важнейшая составляющая НСИ для планирования производства. Карты отражают последовательный состав операций, необходимых для изготовления материала (детали/узла). Каждая операция определяется данными рабочего места, управляющими данными, временем изготовления. В системе можно определить компоненты, которые используются на данной операции, присвоить позиции из определенной спецификации, задать контрольные признаки для данной операции, рассчитать продолжительность операций по заданным формулам. Эти данные являются основой при планировании времени изготовления и создании производственного заказа на изделие. В системе SAP есть возможность формировать альтернативные (параллельные) маршруты изготовления изделия. Если в процессе планирования система «видит», что для изделия определены условия, при которых необходимо изготавливать его по альтернативной последовательности операций, то «планировщик» системы следует этой рекомендации и использует разные последовательности операций.

Грамотно выверенные справочники изделий и рабочих мест, производственные спецификации, технологические карты – это «три столпа» успешного планирования производства в ERP-системе.

Система SAP дает возможность реализовать основные стратегии управления производством: разработку под заказ (проектное производство), производство под заказ, производство на склад [3, c. 88].

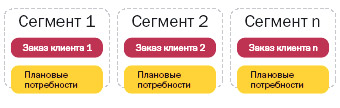

Если для производства изделия выбрана стратегия «под заказ», то в процессе планирования создаются отдельные сегменты планирования для каждого заказа клиента, и все потребности, закупки, поступления материалов планируются в заданных сегментах (рисунок 1). Таким образом, пользователь системы может четко отследить, под какой заказ созданы те или иные планы на закупку и производство.

Рисунок 1 - Планирование при производстве «Под заказ»

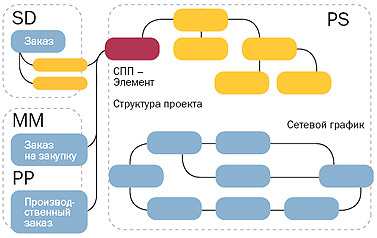

Если автоматизируется проектное производство, предоставляется возможность вести проектно-ориентированный учет затрат. Для планирования проектного производства в системе SAP задаются структурный план проекта (рисунок 2) и сетевой график выполнения проекта (управление проектом автоматизируется с помощью модуля PS). Для каждого структурного элемента проекта в системе планируются заказы на закупку (модуль MM – управление логистикой) и производственные заказы (модуль PP – планирование и управление производством). Учет затрат «собирается» по структурным элементам проекта, и можно отследить задействованные на каждом этапе ресурсы.

Рисунок 2 - Планирование в проектном производстве

При выборе стратегии производства на склад осуществляется составление производственной программы на изделие в соответствии с заданным объемом продукции, который необходимо выпустить за конкретный период (согласно прогнозам сбыта). Затем осуществляется планирование потребностей и производство складского запаса. В данном случае, помимо функциональности планирования производства, повышается значение адекватного управления запасами (сбытовики должны иметь ясное представление, какие позиции есть на складе, и если что-то отсутствует, то когда появится), и в этом тоже может помочь система SAP.

В процессе планирования потребностей в материалах (ППМ) каждый конечный продукт разузловывается, определяются потребности в компонентах, и в соответствии с данными технологических карт рассчитываются сроки поставок (изготовления или закупок) каждого необходимого компонента. По результатам расчета ППМ система автоматически генерирует сведения о дефицитных комплектующих и особых ситуациях. При этом в системе SAP для отражения результатов используется «принцип светофора» (рисунок 3), и плановику удобно анализировать нештатные ситуации – отставания от графика поставок и пр.

Рисунок 3 - Форма ERP-системы SAP, отражающая расчет потребности в материалах

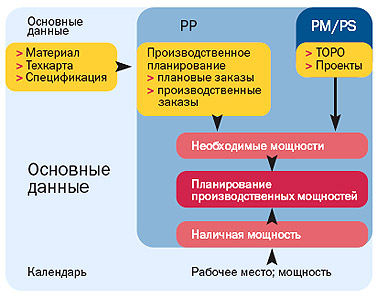

Для календарного планирования производства и планирования загрузки мощностей исходными данными служат справочники материалов, рабочих мест, технологические карты, плановые и производственные заказы, а также сведения о предстоящем ремонте оборудования, используемые для учета периодов, когда производственные мощности будут недоступны. В системе осуществляется анализ соответствия наличной и необходимой производственных мощностей и корректировка календарных планов (автоматически или вручную).

Система предоставляет возможность сбалансировать необходимые для выполнения операций мощности с целью оптимизации загрузки рабочих мест (например, путем оптимизации планирования и сокращения времени наладки и демонтажа, простоев оборудования и т.д.). Балансировка осуществляется в автоматическом режиме на основе модели, определенной пользователем. При этом выполняется компенсация нагрузки-перегрузки рабочих мест, ищется оптимальная схема, выбираются подходящие ресурсы. Кроме того, возможна настройка системы таким образом, что в случае перегрузки рабочего места система автоматически предложит пути оптимизации планирования (переброска операций на другое рабочее место и др.) [4, c. 55].

Необходимо особо отметить широкие возможности системы отчетности SAP: множество вариантов отчетов по планированию, анализ адекватности плана в различных ракурсах: по изделиям, полуфабрикатам, рабочему участку, дате и пр. Каждый отчет можно вывести на экран, как в табличной форме, так и в виде диаграммы, либо экспортировать в Excel.

После завершения процедуры планирования заказы передаются на исполнение (закупку, производство). Основным элементом управления при этом является производственный заказ, который представляет собой комплексную структуру, объединяющую все данные по планированию, складированию, производству, календарному планированию, учету и отчетности. Производственный заказ создается для изготовления определенного материала в определенном количестве, либо для выполнения определенной работы.

Основные этапы управления производственным заказом: создание производственного заказа; подготовка материалов для выполнения заказа; регистрация выполнения работ; регистрация движения материалов; расчет заказа.

Для отслеживания производственного заказа в системе можно задавать десятки статусов, характеризующих процесс выполнения заказа. В системе существует возможность в любой момент выполнения производственного заказа произвести проверку доступности необходимых материалов и мощностей. На основе данных системы могут быть проанализированы «узкие места», скорректированы сроки закупки материалов и производства компонентов, сроки выполнения операций. Существует возможность реализации в системе востребованной на некоторых предприятиях процедуры резервирования материалов на складе под производственный заказ. В этом случае система исключит вероятность передачи зарезервированного материала на другой заказ. Автоматически могут контролироваться фактические затраты по производственному заказу в сравнении с плановыми.

Поскольку данные в системе регистрируются с точностью до операции и компонента, менеджер получает возможность оперативно контролировать выполнение каждого заказа, предупреждать возникновение критических ситуаций (сетевой график выполнения заказа отражает всю динамику его выполнения). При необходимости может быть настроена отправка автоматического сообщения об угрозе сдвигов календарных сроков изготовления, об отсутствии необходимых для производства материалов и т.д.

Производство – главная функциональная область действующего промышленного предприятия, и внедрение ERP-системы в части управления производством иногда сравнивают с операцией на сердце. Тот, кто задумал «оперироваться», должен взвесить все «за» и «против», определить для себя цель и подготовиться к решению целого ряда вопросов.

Первая группа вопросов связана с ведением НСИ. Повторюсь, что четкое задание нормативной информации является залогом успеха. На предприятиях нередко складываются свои «традиции» в формировании этих данных, которые система поддерживать не будет. Например, система требует, чтобы в технологических картах были четко прописаны времена – операционные, времена переналадки, времена транспортировки, пролеживания и т.д. Каждое предприятие решает индивидуально, как задавать эти времена. Так, многие используют «нормо-часы», но, к сожалению, они часто «подгоняются» под зарплату. При внедрении системы от этой практики придется отказаться, и времена надо будет приводить в порядок, выверять и заносить в систему. И с этим бывают связаны довольно болезненные вопросы.

Целый ряд организационных моментов связан с обеспечением ведения НСИ в системе. Кто будет заносить данные и отслеживать изменения (например, изменения спецификаций состава изделий, норм расхода материалов и пр.)? Многие идут по пути интеграции с конструкторскими системами (САПР), и SAP предоставляет для этого специальные программные продукты. Но здесь возникают свои сложности. После конструкторов в работу вступают технологи, которые определяют производственные участки изготовления продукта, времена изготовления, транспортировки, переналадки и пр. Откорректированные данные также должны быть введены в систему. Важно понимать, что в системе необходимо вести такую спецификацию, которая позволяет управлять данными, и технологической информации для этого бывает недостаточно. (Для примера можно привести уже ставший обязательным при каждом внедрении системы вопрос о кодировании цеховых переделов.) На некоторых предприятиях организуются специальные группы ведения НСИ, которые обрабатывают внесенные конструкторами и технологами изменения и вводят эти данные в систему.

Вторая группа вопросов связана с правильным заданием в системе оптимальных партий (минимальных, максимальных и пр.). Популярные на западе методики «бережливого» производства и отказа от партионности в России пока не используются (по крайней мере на предприятиях, выполняющих, например, и гальванические и сборочные операции), и задачу определения «оптимальных партий» придется прорабатывать.

Возникают вопросы и непосредственно в производстве. Вручную или автоматически списывать материалы? Кто их будет списывать и когда? Как будет осуществляться регистрация операций? В автоматическом режиме система строго и точно регистрирует отпущенные материалы по введенным нормам расхода, не позволяет нарушать принятые стратегии регистрации операций. Здесь тоже возникает немало проблем, поэтому на первом этапе внедрения многие идут по пути списания «по факту».

Наконец, присутствуют и обычные, всем известные вопросы организации проекта внедрения – создание рабочих групп, выделение в них специалистов и т.д.

Таким образом, прежде чем внедрять систему, необходимо подготовиться к решению всех перечисленных вопросов. И если наиболее актуальная проблема заключается, скажем, в автоматизации учета рабочего времени и расчета заработной платы, то, может быть, не стоит затевать внедрение ERP, ведь ее главное назначение – то, для чего создавались первые MRP-системы, которые «выросли» в ERP, – это автоматизация планирования ресурсов предприятия [5, c. 54].

В заключение несколько слов о возможных рамках проекта. Современные ERP-системы ориентированы на то, чтобы автоматизировать всю цепочку бизнес-процессов промышленного предприятия, – от закупок и производства до реализации продукции и выстраивания взаимоотношений с клиентами. Но внедрять всю функциональность одновременно очень сложно. Поэтому не обязательно, например, сразу переводить в ERP-систему бухучет и «бороться» с сопротивлением финансовой службы – можно организовать интеграцию ERP с эксплуатирующейся системой, (например 1С), а внедрение финансового блока оставить на вторую очередь. С другой стороны, необходимо оценить трудоемкость подобной интеграции, и если затраты (трудовые, денежные, моральные) намного превышают затраты при централизованном внедрении, то «усеченный» вариант внедрения нецелесообразен. Логистическую цепочку материальных потоков лучше охватывать на первом этапе внедрения, то есть вместе с производством внедрять управление закупками, управление продажами, управление запасами.

Список литературы:

1. Волков О. И. Экономика предприятия. – М.: ИНФРА-М, 2011. – 601 с.

2. Ворст И. Экономика фирмы / И. Ворст, П. Ревентлоу. – М.: Высш. шк., 2012. – 475 с.

3. Ганштак В. И. Анализ резервов снижения себестоимости продукции. – М.: Машиностроение, 2010. – 56 с.

4. Герасименко В. В. Теория переходной экономики. – М.: ТИЭС, 2009. – 345 с.

5. Гличев А. В. Очерки по экономике и управлению качеством продукции. М. – 2011. – 350 с.