Джиенкулов С.А., Шуренов М.К.

Исследование парка погрузочно-разгрузочных машин и технологии для обработки контейнеров в морских портах

Джиенкулов С.А., Шуренов М.К.

-->Становление транспортно-логистического кластера Казахстана непосредственно связано с развитием порта Актау, где предполагается обустройство контейнерного терминала для обеспечения перевозки экспортно-импортных грузов в международном сообщении и поддержки международных связей. Перспективное развитие морского порта напрямую связано с модернизацией и заменой эксплуатируемой в погрузочно-разгрузочной техники, которая в настоящее время имеет физический износ до 50-70%. Обновление парка перегрузочной техники за счет новых моделей, не реализуется из-за отсутствия инвестиций на эти цели. Поэтому задача современного периода развития контейнерных терминалов заключается в оптимизации существующих технологических процессов, использовании новых схем механизации погрузочно-разгрузочных работ, снижении их себестоимости и увеличении прибыли морских портов.

Использование контейнеров создает возможность внедрения прогрессивных технологий доставки грузов. Эти технологии сокращают время доставки грузов до потребителя, обеспечивают их сохранность, дают возможность использования эффективной технологии «от двери до двери», применения высокоэффективной перегрузочной техники и снижения тарифов на транспортировку.

Следует отметить, что до 70 % грузовых работ в морских и речных портах выполняются универсальными перегрузочными комплексами с крановой схемой механизации работ, преимущественно портальными кранами. В общем комплексе парка портальных кранов до 90 % составляют портальные краны с шарнирно-сочлененной стреловой системой, использование которых сдерживает развитие контейнерных перевозок.

Структура парка портальных кранов за последние 17 лет практически не менялась. Обновление их парка осуществлялось, в основном, за счет кранов «секонд-хенд» из стран дальнего и ближнего зарубежья, в первую очередь из Российской Федерации. Для оценки состояния проблемы достаточно отметить некоторые основные показатели отрасли. Износ парка портальных кранов превышает 96 %. Срок службы отдельных кранов достиг 40—50 лет, что в несколько раз превышает нормативный граничный эксплуатационный ресурс. В большинстве портов система планово-предупредительных ремонтов перешла в систему устранения аварийных отказов. Затраты на ремонты предельно изношенных кранов соизмеримы с затратами на приобретение новых кранов. Повышается аварийность, так как техническое состояние портальных кранов, особенно в малых и средних портах, достигло запредельного уровня. Темпы старения парка кранов отрасли давно опережают темпы обновления.

В сложившейся ситуации решить проблему обновления парка портовых кранов можно, реализовав крупные инвестиционные проекты как в существующих, так и в новых строящихся портах через внедрение современных образцов портовых кранов с учетом передового зарубежного опыта.

В последние годы наблюдается устойчивая тенденция увеличения грузооборота в т.ч. контейнерных грузов. Однако снижения затрат на погрузочно-разгрузочные работы не наблюдается, что напрямую влияет на величину тарифов. Это связано с недостатками в технологических процессах, производства погрузочно-разгрузочных работ.

Технологический процесс перегрузки крупнотоннажных контейнеров (КК) с помощью мостовых перегружателей проходит по варианту: судно - перегружатель - транспортное средство - автопогрузчик - склад -ж/д транспорт (рисунок 1).

Рисунок 1. Проектируемая технологическая схема механизации с использованием мостового перегружателя. 1-зона перевозки контейнеров, 2-мостовой перегружатель, 3-ролл-трейлер, 4-судно,5-склад КК, 6-ричстракер, 7-ж/д вагоны

Основные элементы технологического процесса выполняются в следующей последовательности: Выгрузка КК с верхней палубы судна и просвета трюма производится причальными контейнерными перегружателями, оснащенными автоматическими спредерами.

По окончанию загрузки ролл-трейлера, водитель транспортирует КК по назначению, т.е. на склад.

Осуществляется разгрузка ролл-трейлера с помощью автопогрузчика-ричстакера, оборудованного автоматическим спредером, и затем установка контейнера в штабель.

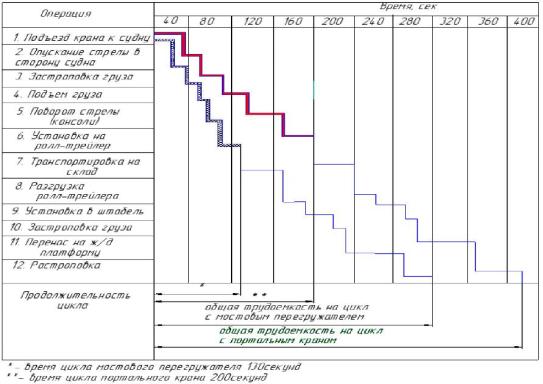

Проведя операционный анализ портального крана и мостового перегружателя (таблица 1.) можно сделать вывод, что в базовом варианте продолжительность цикла составляет 8 минут с 4 перегрузками. Проектные расчеты показали снижение длительности цикла на 3 минут за счет внедрения мостового перегружателя. Так как время цикла уменьшается, происходит повышение производительности.

Операционный анализ работы портального крана и мостового перегружателя

Таблица 1

|

Наименование операции |

Содержание работ в операции |

Способ выполнения операции |

Профессия рабочих |

|

Транспортная |

Подъезд крана к судну |

Механизированный |

Учетчик, крановщик |

|

Контрольно учетная |

Опускание стрелы в сторону судна |

Портальный кран, мостовой перегружатель (42т) |

Крановщик |

|

Грузовая |

Застропка груза |

Автостропы |

Докер |

|

Вспомогательная |

Подъем груза |

Портальный кран, мосто вой перегружатель (42т) |

Крановщик |

|

Перемещение |

Поворот консоли |

Портальный кран, мосто- вой перегружатель (42т) |

Крановщик |

|

Установка |

Установка на ролл-трелер |

Портальный кран, мостовой перегружатель (42т) |

Крановщик |

|

Перемещение |

Транспортировка на склад |

Ролл-трейлер |

Водитель |

|

Разгрузка |

Разгрузка ролл-трелер |

Автопрогрузчик |

Водитель |

|

Установка |

Установка в штабель |

Автопрогрузчик |

водитель |

|

Грузовая |

Застропка груза |

Автостропы |

Докер |

|

Перемещение |

Перенос на ж/д платформу |

Автопрогрузчик |

Водитель |

|

Вспомогательная |

Растропка |

Автостропы |

Докер |

|

Продолжительность цикла мостового перегружателя составляет 5 минут Продолжительность цикл портального крана составляет 8 минут | |||

Таким образом, если в базовом варианте производительность составляла 1670 тонна/суток перевалочных контейнеров, то в предлагаемом варианте она составляет:

![]() , т/сут

, т/сут

где

![]() - грузоподъемность крана;

- грузоподъемность крана;

![]() - время цикла крана

- время цикла крана

![]() - коэффициент совмещения операций;

- коэффициент совмещения операций;

![]() - коэффициент использования машины по времени;

- коэффициент использования машины по времени;

![]() - коэффициент использования машины по грузоподъемности;

- коэффициент использования машины по грузоподъемности;

Время цикла:

![]() , сек

, сек

где

![]() - время застропки, с;

- время застропки, с;

![]() - время расстропки контейнеров, с;

- время расстропки контейнеров, с;

![]() - средняя высота подъема(опускания) груза, м;

- средняя высота подъема(опускания) груза, м;

![]() - средняя величина пути передвижения тележки, м

- средняя величина пути передвижения тележки, м

![]() - средняя величина пути передвижения крана, м

- средняя величина пути передвижения крана, м

![]() - номинальные скорости подъема груза, передвижения тележки и крана, м/с

- номинальные скорости подъема груза, передвижения тележки и крана, м/с

![]() =130 сек=2,2 мин

=130 сек=2,2 мин

![]() =234 т/час=3276 т/сут.

=234 т/час=3276 т/сут.

Расчет приводит к увеличению производительности в 2 раза, следовательно, и увеличению грузооборота.

Для наглядного анализа полученные результаты сводим в линейный график циклов работы кранов в базовом и проектном вариантах.

Рисунок 2. Линейный график циклов работы кранов в базовом и проектном вариантах

Выводы:

Проведенный экономический расчет выявил снижение себестоимости перегрузки на 15% в проектном варианте, увеличился грузооборот в 1,3 раза. В результате внешних мероприятий по оптимизации перегрузочных работ на терминале улучшились технико-экономические и финансовые показатели морского порта. Проектный вариант является оптимальным на данном грузовом участке.

Литература

1. Ветренко Л.Д.,Ананьина В.З.,Степанец А.В. Организация и технология перегрузочных процессов в морских портах.- М.: Транспорт,1989.-270с.

2. Механик П.Н., Токман Г.И. Портовые перегрузочные работы - М,:Транспорт,1983.-285с.

3. Белинская Л.И.,Сенько Г.А. Грузоведение и складское дело на транспорте.- М.:Транспорт,1990.-383с.

4. Падня В.А. Погрузочно-разгрузочные машины: Справочник. - М.:Транспорт, 1981.-448с.