к.т.н., доцент Печаткина Е.Ю.

Южно-уральский государственный университет, Россия

Принятие управленческого решения на предприятиях легкой промышленности

Для решения задачи технологической подготовки производства предложен модуль «Технолог», который позволяет подготовить технологическую документацию и определить исходные данные для оптимизации выбора технологических решений с использованием метода экспертных оценок, а также выбор методов обработки швейных изделий с использованием многокритериальной оптимизации.

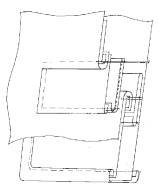

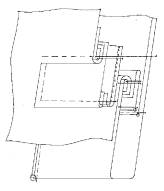

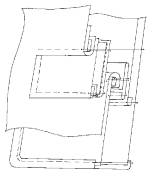

Рассмотрим задачу многокритериальной оптимизации выбора метода обработки кармана с клапаном на задних половинках мужских брюк, для решения которой была выполнена следующая подготовительная работа:

- определена совокупность методов обработки карманов;

Предполагается, что у технолога имеется возможность выбора из 6 методов (рисунок 1).

Выбор метода обработки зависит от используемого материала. В данном случае есть условие использования II–ой группы материала по Прейскуранту № Б 01 (01 -15), который в себя включает:

- шерстяные ткани (кроме габардина), в том числе с содержанием синтетических волокон;

- плащевые ткани (кроме синтетических тканей с пленочным покрытием типа «болоня»);

Метод № 1.

Метод № 2.

Метод № 3.

Метод № 4

Метод № 5

Метод № 6

Рисунок 1 – Методы обработки сборочных единиц карманов на задних половинках брюк

- составлен перечень критериев для оценки методов обработки, по которым желательно получить мнение экспертов;

Экспертам были предложены следующие критерии:

F![]() (х) – время на изготовление сборочной единицы (сек.); вычисляется по затраченному времени на изготовление сборочной единицы;

(х) – время на изготовление сборочной единицы (сек.); вычисляется по затраченному времени на изготовление сборочной единицы;

F![]() (х) – число переходов от одного вида работ к другому; определяется по составленной технологической последовательности в зависимости от видов работ неделимых операций (шт.);

(х) – число переходов от одного вида работ к другому; определяется по составленной технологической последовательности в зависимости от видов работ неделимых операций (шт.);

F![]() (х) – количество используемого оборудования при изготовлении сборочной единицы (шт.);

(х) – количество используемого оборудования при изготовлении сборочной единицы (шт.);

F![]() (х) – коэффициент немеханизированности работ, вычисляется по формуле:

(х) – коэффициент немеханизированности работ, вычисляется по формуле:

k =![]() , (безразм.);

, (безразм.);

F![]() (х) – расход материала (мм

(х) – расход материала (мм![]() ), находится путем определения площади лекал на изготовление сборочной единицы;

), находится путем определения площади лекал на изготовление сборочной единицы;

F![]() (х) – сложность метода обработки сборочной единицы (количество неделимых операций).

(х) – сложность метода обработки сборочной единицы (количество неделимых операций).

- составлены технологические последовательности по неделимым

операциям на методы обработки указанного кармана с учетом времени на обработку;

Технологическая последовательность составлена с учетом критериев для оценки методов обработки.

- сформирован список экспертов из 20 человек, которые могли бы дать заключение по всему множеству критериев;

- каждому эксперту представлен перечень критериев с просьбой, указать возможность его участия в оценке.

Оценка методов осуществлялась в несколько этапов. Сначала 20 экспертов выполняли ранжирование (по местам) указанных критериев и определяли весовые коэффициенты для их линейной свертки.

Далее были определены показатели обобщенного мнения для каждого из критериев. Указанный показатель находился как среднее арифметическое значение величин, указанных экспертами. Эти результаты содержатся в таблице 1.

Таблица 1 – Экспертные оценки критериев

|

Критерии |

Оценка | |

|

Ранжирование критериев по местам |

Весовые коэффициенты критериев | |

|

F |

I |

0,9 |

|

F |

III |

0,74 |

|

F |

IV |

0,64 |

|

F |

V |

0,69 |

|

F |

II |

0,87 |

|

F |

II |

0,81 |

Значения критериев для указанных методов приводятся в таблице 2.

Таблица 2 – Значения критериев для методов обработки прорезного кармана.

|

Критерии Методы |

F |

F |

F |

F |

F |

F | |

|

m1 |

22,305 |

21 |

7 |

0,37 |

1068,26 |

32 | |

|

m2 |

23,265 |

23 |

8 |

0,36 |

1136,01 |

36 | |

|

m3 |

23,700 |

23 |

8 |

0,35 |

1214,51 |

34 | |

|

m4 |

24,400 |

23 |

7 |

0,35 |

1176,01 |

36 | |

|

m5 |

24,697 |

22 |

7 |

0,39 |

1136,01 |

36 | |

|

m6 |

24,731 |

22 |

7 |

0,39 |

1262,01 |

36 |

На основании таблицы 2 можно построить граф G с множеством вершин V = ![]() v1,…,v6

v1,…,v6![]() и множеством дуг Е =

и множеством дуг Е =![]() (1,5), (1,6), (5,6)

(1,5), (1,6), (5,6)![]()

Рисунок 2 – Ориентированный граф для выбора методов обработки прорезного кармана

Для данного графа множество V![]() состоит из вершин v1, v2, v3, и v4 , т.е. имеется четыре Парето – оптимальных решения, из которых необходимо выделить одно решение с использованием рассмотренных методов.

состоит из вершин v1, v2, v3, и v4 , т.е. имеется четыре Парето – оптимальных решения, из которых необходимо выделить одно решение с использованием рассмотренных методов.

Применим лексикографический подход, основанный на упорядочивании критериев F1(х),…, F6 (х) по степени важности. Группа экспертов определила следующее ранжирование критериев по местам:

F1(х) – I; F2(х) – III; F3(х) – IV; F4(х) – V; F5 (х) – II; F6(х) – II

По критерию F1(х) наименьшее значение имеет только метод m1, поэтому он считается наилучшим.

Используем весовые коэффициенты для выделения Парето – оптимального решения по полученным экспертным оценкам. Эксперты определили следующие веса критериев:

![]() = 0,9;

= 0,9; ![]() = 0,74;

= 0,74; ![]() = 0,64;

= 0,64; ![]() = 0,69;

= 0,69; ![]() = 0,87;

= 0,87; ![]() = 0,81.

= 0,81.

Приведем значения критериев к одинаковым единицам путем деления значений каждого критерия на максимальное число из соответствующего ему столбца таблицы 2 Результаты см. в таблице 3.

Таблица 3 – Приведение значений критериев к одинаковым единицам.

|

|

Критерии Методы |

F1(х) |

F2(х) |

F3(х) |

F4(х) |

F5 (х) |

F6(х) |

|

m1 |

0,90 |

0,91 |

0,87 |

0,94 |

0,85 |

0,89 |

|

m2 |

0,94 |

1 |

1 |

0,92 |

0,9 |

1 |

|

m3 |

0,95 |

1 |

1 |

0,89 |

0,96 |

0,94 |

|

m4 |

0,98 |

1 |

0,87 |

0,89 |

0,93 |

1 |

|

m5 |

0,99 |

0,95 |

0,87 |

1 |

0,9 |

1 |

|

m6 |

1 |

0,95 |

0,87 |

1 |

1 |

1 |

Используя свертку критериев, получаем результаты:

![]() (m1) = 0,90 х 0,9 + 0,91 х 0,74 + 0,87 х 0,64 + 0,94 х 0,69 + 0,85 х 0,87 + 0,89 х х 0,81 = 4,14

(m1) = 0,90 х 0,9 + 0,91 х 0,74 + 0,87 х 0,64 + 0,94 х 0,69 + 0,85 х 0,87 + 0,89 х х 0,81 = 4,14

![]() (m2) = 0,94 х 0,9 + 1 х 0,74 + 1х 0,64 + 0,92 х 0,69 + 0,9 х 0,87 + 1 х 0,81 = 4,45

(m2) = 0,94 х 0,9 + 1 х 0,74 + 1х 0,64 + 0,92 х 0,69 + 0,9 х 0,87 + 1 х 0,81 = 4,45

![]() (m3) = 0,95 х 0,9 + 1 х 0,74 + 1 х 0,64 + 0,89 х 0,69 + 0,96 х 0,87 + 0,94 х 0,81 = =4,44

(m3) = 0,95 х 0,9 + 1 х 0,74 + 1 х 0,64 + 0,89 х 0,69 + 0,96 х 0,87 + 0,94 х 0,81 = =4,44

![]() (m4) = 0,98 х 0,9 + 1 х 0,74 + 0,87 х 0,64 + 0,89 х 0,69 + 0,93 х 0,87 + 1 х 0,81 = =4,41

(m4) = 0,98 х 0,9 + 1 х 0,74 + 0,87 х 0,64 + 0,89 х 0,69 + 0,93 х 0,87 + 1 х 0,81 = =4,41

Таким образом, при данном выборе весовых коэффициентов наилучшим оказался метод m1.

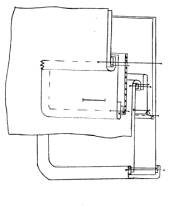

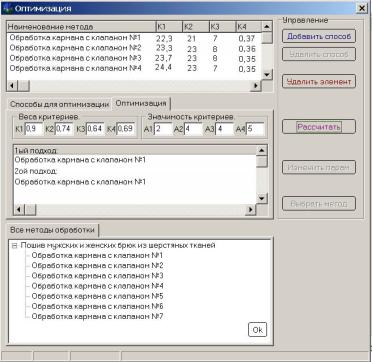

Предложенная задача многокритериальной оптимизации реализована в модуле "Технолог". Диалоговое окно использования оптимизации представлено на рисунке 3. Модуль формирует комплект технологической документации на изготовление швейных изделий с применением многокритериальной оптимизации.

Рисунок 3 - Диалоговое окно использования оптимизации

Для организации информационной среды в модуле использованы списки неделимых операций с указанием затрат времени, кодирование оборудования и вида работ, изображение схемы сборочной единицы. Такая организация информационной среды обеспечивает удобство пользования и быстрый поиск необходимых данных. Все базы данных, справочники, изображения схем сборочных единиц открыты для изменения и постоянного пополнения в ходе работы.

Для безопасности, сохранности информации и несанкционированных изменений на предприятии легкой промышленности устанавливаются версии пользователя и администратора системы. Справочная часть модуля содержит размерные данные из справочника технологических операций для обработки типовых частей изделия до готовых проектных решений модных моделей, которые можно брать за основу при проектировании нового изделия. Эти данные накапливаются в процессе работы с информационной системой. Единая информационная среда позволяет копировать любые части справочной информации в разрабатываемый проект и адаптировать их к конкретной модели. Проектирование новых технологических процессов обработки изделия возможно с помощью ввода новых неделимых операций, а также на основе ранее созданной базы данных неделимых операций.

Применение многокритериальной оптимизации в модуле "Технолог" представляется обоснованным подходом к выбору методов обработки сборочных единиц.

Литература:

1. Акимов О.Е. Дискретная математика: логика, группы, графы. – М.: Лаборатория Базовых Знаний, 2001. – 352 с.

2. Колоколов А.А., Нагорная З.Е., Печаткина Е.Ю. Оптимизация выбора методов обработки швейных изделий // V Международная научно-техническая конференция «Динамика систем, механизмов и машин», Омск, 2004. – С. 286-288.

3. Орлов А.И. Экспертные оценки: Учебное пособие. М., 2002.

4. Подиновский В.В., Ногин В.Д. Парето-оптимальные решения многокритериальных задач. – М.: Физматлит, 2007. – 256 с.