Анализ материальных ресурсов

- Понятия, задачи, основные направления и информационное обеспечение анализа материальных ресурсов

- Анализ обеспеченности предприятия материальными ресурсами

- Методика анализа и контроля материальных запасов

- Анализ эффективности использования материальных ресурсов

- Выявление и оценка резервов повышения эффективности использования материальных ресурсов

Понятия, задачи, основные направления и информационное обеспечение анализа материальных ресурсов

Понятие материальных ресурсов

Основой материального производства являются материальные ресурсы: основные и вспомогательные материалы, сырье, энергия, топливо, комплектующие, полуфабрикаты и т. д. С их использованием связано производство любой продукции (оказание услуг, выполнение работ).

Ни одно предприятие не обходится без использования материально-производственных запасов в хозяйственной деятельности. В рыночной экономике наличие оборотных средств является необходимой чертой для функционирования организации.

Материально-производственные запасы – это имущество предприятия, представляющее собой совокупность оборотных фондов и фондов обращения в денежной форме. В процессе потребления они поддаются трансформации, то есть полностью или частично теряют свою материально-вещественную форму и становятся материальными затратами. Затраты на материальные ресурсы составляют порядка 80% затрат производства, то есть они являются необходимой частью выпуска и реализации продукции. Следовательно, комплексное использование материальных ресурсов и их рациональный расход являются факторами, которые обеспечивают снижение себестоимости продукции, услуг, работ и повышение выручки. На протяжение всего функционирования предприятия необходимо постоянно совершенствовать, искать возможности улучшения финансового положения предприятия, путем использования более эффективных и дешевых материалов.

Оборотные средства – вложения финансовых ресурсов в объекты, использование которых осуществляется в рамках одного воспроизводственного цикла либо в течение относительно короткого календарного периода времени (как правило не более одного года). Оборотные средства также называются текущими активами, оборотным фондом и оборотным капиталом предприятия. В составе оборотных средств выделяют товарно-материальные ценности (производственные запасы, готовую продукцию и другие материальные элементы), денежные средства (дебиторскую задолженность, краткосрочные финансовые вложения.

Обеспечение предприятия материалами и сырьем в надлежащем количестве – необходимым условием выполнения планов по производству продукции, снижению ее себестоимости, росту прибыли и рентабельности. Поэтому анализ использования материальных ресурсов особенно актуален.

Потребность предприятия в материальных ресурсах может быть удовлетворена интенсивным путем, то есть за счет экономного, рационального использования имеющихся в наличии материальных ресурсов (что обеспечивает уменьшение удельных материальных затрат, снижение себестоимости затрат) и экстенсивным путем, то есть за счет приобретения или производства большего количества материальных ресурсов (что ведет к росту удельных материальных затрат на единицу продукции).

Материальные ресурсы – это сырье, основные и вспомогательные материалы, покупные полуфабрикаты и комплектующие изделия, топливо, тара, запасные части, строительные и прочие материалы.

Основные этапы анализа эффективности использования материальных ресурсов:

- анализ обеспечения предприятия материальными ресурсами и обоснование оптимальной потребности в них;

- оценка и анализ эффективности использования материальных ресурсов.

Объектами анализа материальных ресурсов выступают сырье, основные и вспомогательные материалы, покупные полуфабрикаты и комплектующие изделия, топливо, тара, запасные части, строительные и прочие материалы.

Важным условием бесперебойной работы организации является полная обеспеченность потребности в материальных ресурсах источниками покрытия.

В процессе анализа необходимо проверить обеспеченность потребности в завозе материальных ресурсов договорами на их поставку и фактическое их выполнение. С одной стороны, недополучение материалов в нужном количестве, ассортименте и качестве или несвоевременная их поставка могут вызвать простои, нерациональные замены со всеми вытекающими отсюда последствиями (ухудшение качества продукции, повышение себестоимости и др.). С другой стороны, образование излишних запасов сырья неходовых материалов ведет к омертвлению средств, отрицательно влияет на результаты финансово-хозяйственной деятельности организации. В связи с этим в процессе анализа должно быть определено оптимальное количество материально-технических ресурсов, необходимых для нормальной работы.

Цель анализа – повышение эффективности использования материальных ресурсов и выявление их резервов экономии.

Задачи анализа материальных ресурсов:

- оценка реальности планов материально-технического снабжения, степени их выполнения и влияния на объем производства продукции (услуг), ее себестоимость и другие показатели;

- оценка уровня эффективности использования материальных ресурсов;

- выявление внутрипроизводственных резервов экономии материальных ресурсов и разработка конкретных мероприятий по их использованию.

Источники информации для анализа материальных ресурсов должны способствовать решению этих задач. Прежде всего, это нормативная база: нормы расхода всех видов материалов, полуфабрикатов на каждое изделие. Для анализа необходима также плановая информация: балансы материально-технического снабжения; договоры на поставку; спецификации; прейскуранты цен, тарифы и т. п. Фактическая информация формируется по данным складского учета, аналитического и синтетического учета (например, счет 10 «материалы»), инвентаризации, отчетности. Наиболее полная информация содержится в отчете по форме 5-З «Сведения о затратах на производство и реализацию продукции (работ, услуг)», а также в отчетах внутренних подразделений предприятия об использовании материалов в производстве, калькуляциях изделий и расшифровках к ним. Статистическая отчетность № 1-предприятие «Основные сведения о деятельности предприятия»

Анализ обеспеченности предприятия материальными ресурсами

Анализ обеспеченности материальными ресурсами

Проводя анализ обеспеченности предприятия в плане материальных ресурсов на первом месте, необходимо проверить план материально-технического снабжения. Для качественной проверки его эффективности сначала изучают нормы и нормативы, которые заложены в основу расчета потребности предприятия в материальных ресурсах. Далее необходимо проанализировать соответствие потребностям производства продукции и, исходя из прогрессивных норм расхода материальных ресурсов, проверить правильность образования необходимых запасов.

Необходимо полное соответствие потребностям предприятия в материалах с помощью источников покрытия, иначе работа предприятия будет неэффективной. Именно поэтому на каждом предприятии осуществляют оценку по видам материальных ресурсов, в ходе которой выявляется экономическая обоснованность планируемой потребности.

В ходе данной оценки происходит сравнение норм удельных расходов в натуральной форме и норм, которые отражены в плановой калькуляции себестоимости. Далее на основе производственных программ и обоснованных норм определяется потребность в поставках материальных ресурсов. Для проведения расчетов пользуются нижеприведенной формулой для каждого вида МПЗ:

Плановая потребность в поставках материальных ресурсов (ПП):

ПП = ППм + ПЗ – О, (6.1)

где ППм – потребность по нормам программы,

ПЗ – плановый запас на конец года,

О – ожидаемый запас на начало периода.

Общая потребность в материальных ресурсах на образование запасов на конец периода определяется:

- в натуральных единицах измерения (для установления потребности в складских помещениях);

- по стоимости (для выявления потребности в оборотных средствах);

- в днях обеспечения – (в целях планирования и контроля за выполнением графика поставки).

Для эффективной работы предприятия необходимо полная обеспеченность источниками покрытия. Источники покрытия разделяются на внешние и внутренние. К внешним можно отнести материальные ресурсы, которые поступают «извне», это могут быть поставки по договорам от поставщиков, вклады в уставной капитал или безвозмездные поступления. Внутренние источники – это материальные ресурсы, которые уже есть на предприятии, это может быть материалы собственного производства, экономия в результате совершенствования способов производства, также за счет использования вторичного сырья или сокращения отходов сырья.

Для определения реальной потребности во внешних источниках необходимо из общей потребности в определенном виде материала вычесть сумму всех внутренний источников покрытия.

Также необходимо рассчитать уровень обеспеченности плановой потребности, исходя из заключенных договоров:

Yоб = Vмр / ПП × 100, (6.2)

где Vмр – объем материальных ресурсов согласно договорам поставки;

ПП – плановая потребность в материальных ресурсах.

А также рассчитывается обеспеченность предприятия запасами (в днях) по каждому виду ресурсов и сравнивается с нормами:

Pр = ФО / СР (дн), (6.3)

где ФО – фактический остаток данного материала на складе,

СР – среднесуточный расход данного материала.

При анализе обеспеченности материальными ресурсами оценивают:

- все ли материальные ресурсы и в полном объемы закреплены за определенном договором на поставку и выполняются ли они;

- соответствие фактической и плановой обеспеченности запасами товаров;

- ритмичность и бесперебойность поставок, а также влияние перебоев в поставке на выпуск продукции;

- снижение объемов производства из-за нехватки ресурсов.

Среднесуточный расход материальных резервов определяется делением суммарного расхода материальных ресурсов за анализируемый период на число календарных дней в периоде.

Анализ проводится по каждому виду материальных ресурсов.

Анализ обеспеченности материальными ресурсами должен выявить: степень обеспеченности потребности в материальных ресурсах; ритмичность поставок; соответствие фактической обеспеченности ресурсными запасами плановой; снижение объема выпуска и других результативных показателей в связи с неудовлетворительной обеспеченностью материальными ресурсами.

При проведении оценочной деятельности по обеспеченности потребности в материальных ресурсах договорами на поставку сравнивается фактическое количество закупленных материалов с их потребностью по плану. Также рассчитывается коэффициент обеспеченности по плану и коэффициент обеспеченности фактический для каждого вида материалов.

Коэффициент обеспеченности по плану:

Коб = ВИ + ЗД / ПП, (6.4)

где ВИ – внутренние источники покрытия потребности;

ЗД – количество заключенных договоров;

ПП – плановая потребность.

Он характеризует степень обеспеченности плановой потребности в материальных ресурсах по плану.

Коэффициент оборачиваемости фактический:

Коб (ф) = Пост + ВИ / ПП, (6.5)

где Пост – поступило от поставщиков,

ВИ – внутренние источники покрытия потребности,

ПП – плановая потребность.

Данный коэффициент показывает степень удовлетворения потребности фактической к плановой потребности.

Для оценки ритмичности поставок рассчитывают среднеквадратическое отклонение фактического объема поставок от среднего объема, коэффициент неравномерности поставок, коэффициент вариации.

Коэффициент неравномерности поставок материальных ресурсов определяется по формуле:

где Xi – процент выполнения плана поставки по периодам,

f – план поставки по периодам.

Коэффициент вариации определяется по формуле:

где Δа – отклонение объема поставки по периодам от плана

k – число анализируемых периодов,

b – средний объем поставки материалов за период.

Неритмичность поставок материалов влечет за собой простои оборудования, потери рабочего времени. Однако эти простои расцениваются как простои не по вине рабочих, поэтому оплачиваются сверхурочные.

А это в свою очередь увеличивает себестоимость продукции и снижает прибыль предприятия.

В процессе анализа необходимо выявить, тщательно изучить, систематизировать причины образования сверхнормативных, излишних и ненужных материальных ресурсов. Наиболее характерными их них являются:

1. Недостатки в области планирования:

- недостаточная согласованность плана материально-технического снабжения с планом производства;

- завышение норм расхода материала на производство изделия;

- отсутствие научно обоснованных норм переходящих производственных запасов материалов и норм запасов в незавершенное производство;

- преуменьшение в плане материально технического снабжения ожидаемого производственного запаса материалов и запаса материалов в незавершенном производстве на начало планового года;

- завышение объема запуска изделий по плану производства и реализации;

- частые изменения планов производства и реализации.

2. Недостатки в области производства:

- невыполнение плана по объему и номенклатуре;

- приостановка производства отдельных изделий и аннулирование заказов;

- запуск в производство конструктивно и технологически недоработанных изделий и внесение в них изменений в процессе производства.

3. Недостатки в области материального снабжения:

- недостаточный объем снабжения со складов снабженческих организаций материалами, расходуемыми предприятиями в небольших количествах;

- ошибки при составлении спецификаций и несвоевременная корректировка заказов при изменении производственной программы;

- неравномерное распределение материалов по месяцам;

- нарушение поставщиками обязательств по поставкам (по сроку, ассортименту, объему);

- сверхплановые поставки материалов;

- завоз материалов без учета их экономии против норм расхода на единицу продукции;

- завоз материалов без учета изменения организационно-технических условий работы предприятия.

4. Прочие причины:

- задержки в реализации излишних и ненужных материалов;

- несвоевременное списание фактически выбывших и пришедших в негодность материалов;

- завоз материалов для выполнения заданий, не предусмотренных планом.

По результатам анализа должны быть разработаны мероприятия для предотвращения излишних и ненужных запасов, а также мероприятия, направленные на вовлечение в производство тех избыточных материалов, которые уже накоплены, но могут быть потреблены в ближайшее время на данном предприятии, на реализацию излишних и ненужных материалов.

Особое внимание нужно уделить состоянию складских запасов материалов и сырья, которые разделяются на текущие, сезонные и страховые.

Текущий запас – Определяется исходя из среднесуточного расхода материалов и интервала поставки в днях.

Сезонный запас – Определяется исходя из спроса на продукцию и норм расхода материалов.

Страховой запас – создается на случай компенсации случайных колебаний расходов и сроков выполнения заказа. Определяется на основе анализа фактических поставок. Страховой вид запасов создается в целях компенсации случайных колебаний расходов и сроков выполнения заказов, они определяются на основе анализа фактических поставок.

Текущий запас определяется исходя из среднесуточного расхода материалов и интервала поставки в днях и рассчитывается по формуле:

ЗТ = ИП × Ср, (6.6)

где ЗТ – запас текущий,

ИП – интервал поставки,

Ср – среднесуточный расход.

На заключительном этапе анализа обеспеченности организации материальными ресурсами дается количественная (стоимостная) оценка потерь продукции в результате:

- недопоставки ресурсов;

- плохого качества материальных ресурсов;

- изменения цен на ресурсы;

- простоев из-за нарушения графика поставки.

Методика анализа и контроля материальных запасов

Управления МПЗ заключается в оптимизации общего размера и структуры запасов, минимизации текущих затрат по их обслуживанию и обеспечению эффективного контроля их движения.

Эффективное управление МПЗ позволяет уменьшить потери из-за дефицита материалов, увеличить оборачиваемость МПЗ, уменьшить их излишки, снизить риск старения и порчи товаров, а также сократить затраты на хранение.

Н. С. Пласкова в своих работах сводит методику управления МПЗ к следующим основным 6 этапам:

1. Анализ МПЗ в предшествующем периоде. На данном этапе проводиться анализ общей суммы МПЗ, ее динамика и удельный вес в совокупной величине оборотных активов, изучаются запасы по основным видам, оценивается эффективность использования различных видов и групп МПЗ.

2. Определение целей формирования запасов:

а) обеспечение текущей производственной деятельности (текущие запасы сырья, материалов);

б) обеспечение текущей сбытовой деятельности (текущие запасы готовой продукции);

в) накопление сезонных запасов, обеспечивающих хозяйственный процесс в предстоящем периоде (сезонные запасы сырья, материалов, готовой продукции).

3. Оптимизация объемов основных групп МПЗ.

Нормирование производственных запасов предусматривает определение потребности по каждому их виду: запасам текущего хранения, запасам сезонного хранения, запасам целевого хранения.

Главное внимание в нормировании уделяется запасам текущего хранения, объем потребности в которых рассчитывается по следующей формуле:

Зтех.хр = Р × Н – КЗ,

где Зтех.хр – стоимостная величина потребности в производственных запасах текущего хранения,

Р – среднедневная сумма расхода запасов текущего хранения,

Н – норматив хранения запасов в днях (при отсутствии разработанных нормативов используется показатель средней продолжительности одного оборота),

КЗ – средняя балансовая величина кредиторской задолженности поставщикам за приобретенные материально-производственные запасы текущего хранения.

От оптимальности запасов зависят все конечные результаты деятельности предприятия. Эффективное управление запасами позволяет ускорить оборачиваемость капитала и повысить его доходность, уменьшить текущие затраты на их хранение, высвободить из текущего хозяйственного оборота часть капитала, реинвестируя его в другие активы.

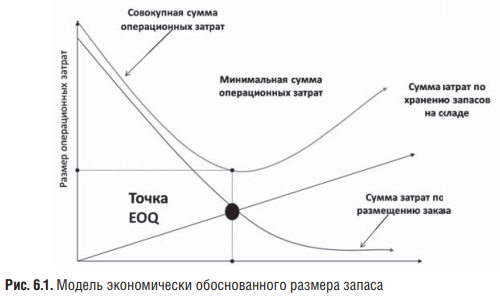

Для оптимизации размера текущих МПЗ (сырья, материалов готовой продукции) наиболее распространена «Модель экономически обоснованного размера заказа» (Economic ordering quantity, EOQmodel), более известная как модель Уилсона. EOQ основана на минимизации совокупных операционных затрат.

Эти затраты делятся на две группы:

Затраты по размещению: сумма затрат по завозу товаров, расходы по транспортировке и приемке товаров. Определение затрат по размещению заказов на поставку производственных запасов (TOC) определяется:

Стоимость размещения заказов

ТОС = (D / EOQ) × C0, (6.7)

где D – объем производственной потребности в натуральном выражении;

C0 – средняя стоимость размещения одного заказа.

Затраты по хранению товаров на складе предприятия:

ТНС = (EOQ / 2) × Ch , (6.8)

где Сh – стоимость хранения единицы товара в анализируемый период;

EOQ – средний размер одной партии поставки.

Чем больше по объему партии закупки МПЗ тем меньше операционные затраты по размещению заказов в определенном периоде, т. е. чем больше мы закупаем, тем реже производится завоз материалов, тем ниже сумма затрат по транспортировке, приемке и т. д. Однако наряду с этим большие объемы одной партии закупки увеличивают затраты на хранение МПЗ, так как увеличивается период хранения.

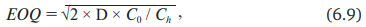

Чтобы оптимизировать затраты, связанные с приобретением и владением МПЗ текущего характера с целью минимизации их общей величины, используется «Модель экономически обоснованного размера заказа» (EOQ):

где EOQ – оптимальный средний объем партии поставки сырья, материалов и т. п.,

D – объем производственного потребления сырья, материалов за период;

C0 – средняя стоимость размещения одного заказа на поставку сырья, материалов;

Сh – средняя стоимость хранения единицы производственного запаса текущего хранения за период.

Соответственно, средний размер производственного запаса на складе или динамический запас – ½ от размера заказа, то есть:

Qdin = EOQ / 2. (6.10)

При проведении сплошного анализа при большом перечне материалов часто бывает затруднительно, поэтому анализ выполнение плана поставки проводится по отдельно взятым основным и дефицитным видам материалов. Для этого проверяются соответствия нормативам размеров запасов материалов и сырья.

Уровень запасов, при котором необходимо делать заказ для пополнения определённого вида ресурсов рассчитывается по формуле:

ПЗкр = Mmax × Dmax, (6.11)

где Mmax – максимальная потребность в данном виде материальных ресурсов, ед./день,

Dmax – максимальное время выполнения заказа, дней.

Если уровень запасов опускается до ПЗкр или ниже, необходимо совершить дозаказ данного вида ресурсов.

Максимальный же уровень заказов подсчитывают по формуле:

ПЗmax = ПЗкр + EOQ – Mmin ×Dmin, (6.12)

где Mmin – минимальная потребность в данном виде материальных ресурсов, ед./день;

Dmin – минимальное время выполнения заказа, дней.

Также по данным складского учета выявляют лишние или ненужные запасы материалов и сырья путем сравнения прихода и расхода.

По материалам, где нет расхода на протяжении года и более подсчитывают общую стоимость и относят их в группу неходовых.

4. Оптимизация общей суммы МПЗ, включаемых в состав оборотных активов

Расчет производится по каждому виду МПЗ:

МПЗ = (KTX × O0) + Зсез.хран. + Зцел.назн.,

где МПЗ – оптимальная сумма запасов на конец рассматриваемого периода,

KTX – норматив запасов текущего хранения в днях оборота,

O0 – однодневный объем производства (для запасов сырья и материалов) или реализации (для запасов готовой продукции) в предстоящем периоде;

Зсез.хран., Зцел.назн. – планируемая сумма запасов сезонного хранения и целевого назначения других видов.

5. Система контроля движения МПЗ

Среди систем контроля за движением запасов за рубежом наиболее широкое применение получила АВС-система контроля за движением запасов и XYZ-анализ.

АВС-анализ является важным инструментом, который используется на предприятии для определения приоритетного направления в управленческой области, в области материалов, поставщиков, рынков сбыта, клиентов и т. д.

При АВС-анализе вся совокупность материальных запасов разделяется на три категории исходя из их стоимости, объема, частоты расходования, а также с учетом отрицательных финансовых последствий их нехватки для производства продукции. АВС-анализ строится на принципе Паретто, утверждающего, что в бизнесе всегда только 20% вложений даёт 80% результата.

- Категория «А». Наиболее дорогостоящие ценные виды запасов (20%) с продолжительным циклом заказа. Частота их завоза и оптимальный размер заказа определяются, как правило, на основе «Модели EOQ», результат от которых в бизнесе равен 80%;

- Категория «В». Менее значимые виды запасов в обеспечении бесперебойного операционного процесса и влиянии на финансовые результаты. Обычно контролируются ежемесячно. Это 30% ресурсов, дающих 15% результата.

- Категория «С». Все остальные запасы с низкой стоимостью, не оказывающие значительного воздействия на финансовые результаты. 50% ресурсов, от которых результат составляет всего 5%.

Ранжирование зависит от компании и бизнес-сегмента в котором работает предприятие.

При ХУZ-анализе материалы распределяются в соответствии со структурой их потребления:

- группа X – характеризуется устойчивым потреблением, необходимы для обеспечения максимальной загрузки оборудования в максимально возможном объеме;

- группа У – характеризуется колеблющимся (сезонным) уровнем потребления, также могут планироваться для поставок по «выталкивающей» технологии, «строго по графику», соответствующему графику колебаний потребления;

- группа Z – группа товарно-материальных ценностей, потребление которых нерегулярно. Заказ и завоз осуществляются только после получения соответствующего заказа от производства.

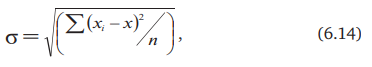

В основе данного анализа лежит определение коэффициентов вариации для анализируемых параметров. Коэффициент вариации рассчитывается по формуле:

| ν = | σ | , (6.13) |

| x |

где σ – среднее квадратичное (стандартное) отклонение;

х – среднее значение показателя за n периодов.

где хi – значение i-го периода,

n – количество периодов анализа.

Если коэффициент вариации менее 10–15%, товар относят к группе Х, коэффициент вариации от 10–15% до 25%, товар относят к группе Y, коэффициент вариации более 25%, товар относят к группе Z.

Далее совмещаем результаты анализа. Для этого строим совмещенную матрицу. В результате данного совмещения по двум показателям – степень влияния на конечный результат (АВС) и стабильность/прогнозируемость этого результата (XYZ) – получаем 9 групп объектов анализа.

| Категории | X; ν < 10–15% | Y; 10–15% < ν < 25% | Z; ν > 25% |

|---|---|---|---|

| A (70–80%) | AX | AY | AZ |

| B (15–25%) | BX | BY | BZ |

| C (5–10%) | CX | CY | CZ |

Табличное представление результатов анализа.

Таблица 6.1

| Группы | X | Y | Z |

|---|---|---|---|

| А и B | Товары групп АХ и ВХ – это товары, обладающие высоким товарооборотом и стабильностью. Они должны быть постоянно в наличии, но без избыточного запаса. | Товары групп АYи BY при высоком товарообороте имеют недостаточную его стабильность. Необходимо повысить страховой запас, для обеспечения постоянного наличия товара. | Товары групп AZ и BZ имеют низкую прогнозируемость объема продаж при высоком товарообороте |

| С | Для группы СХ необходима система заказов с постоянной периодичностью. Можно снизить страховой запас. |

По группе CY страховой запас можно формировать исходя из финансовых возможностей компании и использовать систем у заказов с постоянной суммой заказа. | Группа CZ – группа с новыми товарами, товарами непостоянного спроса, предоставляемые под заказ. Они спокойно выводятся из ассортимента. Из этой группы формируются неликвидные запасы. |

Применение совмещенного АВС- и XYZ-анализа позволяет:

- более эффективно управлять товарными ресурсами;

- без изменения ассортиментной политики повышать долю высоко прибыльных товаров;

- определять более важные товары и причины влияющие на количество товаров;

- более эффективно использовать персонал;

К достоинствам рассмотренных методов анализа можно отнести следующее.

ABC-анализ универсален и эффективен, более наглядно изучает большую совокупность данных. Применяется данный анализ как в рознице, так и в оптовой торговле организаций.

Результаты ABC-анализа позволяют в дальнейшем рационализировать деятельность по управлению ассортиментом.

АВС-анализ позволяет произвести достаточно быструю, но в то же время эффективную оценку состояния дел на складе, позволяет рационально решать вопросы управления запасами.

ABC-анализ помогает решать задачи сегментирования потребителей, изучения спроса, выбора эффективных маркетинговых инструментов, рационального использования труда сотрудников.

Данные методы не лишены и недостатков.

Возможность попадания в группу С товаров-новинок. Возникают трудности в случае динамично меняющейся ситуации.

XYZ-анализ не применим для предприятий, которые работают под заказ, подобные прогнозы им просто не нужны.

На сегментах рынка, на которых разброс значений ежедневных продаж в течение месяца может составлять 50% и более, применение XYZанализа может оказаться бесполезным, поскольку все товары попадут в категорию Z.

Как ABC-анализ, так и XYZ-анализ ориентированы на их использование в относительно стабильных условиях внешней среды. Кризисные явления, существенные изменения курса валют, изменение конкурентной ситуации и др. резко уменьшают прогнозную ценность полученных результатов.

6. Отражение в финансовом учете стоимости МПЗ в условиях инфляции

Отражение стоимости потребленных МПЗ и их остатков осуществляется следующими методами:

Себестоимость единицы продукции – это фактическая себестоимость индивидуально идентифицируемой единицы запасов. Используется в основном когда запасы имеют высокую стоимость, например, изделия из драгоценных камней, оружейная промышленность и т. п.;

Средняя себестоимость запасы оцениваются при условии большого количества и значительных объемах продаж по каждому виду (группе) как частное от деления общей себестоимости вида запасов (или группы запасов) на их количество, с учетом остатков на начало месяца и поступления в течение месяца;

ЛИФО (LIFO) – основан на использовании в учете последней цены приобретения МПЗ по принципу «последний пришел – первый ушел»;

Согласно МСФО №2 (IAS 2) опубликованной в 2003 году в декабре, и российскими ПБУ запрещено использование данного метода.

ФИФО (FIFO) – основан на допущении, что первыми продают те товары, которые были получены раньше остальных, принцип «первый пришел – первый ушел».

Анализ эффективности использования материальных ресурсов

Анализ эффективности использования материальных ресурсов является необходимым условием выполнения плана по доходам организации, снижению себестоимости, росту прибыли и рентабельности. Анализ эффективности использования материальных ресурсов может быть произведен на основании двух подходов. Первый подход базируется на исследовании результативности использования материальных ресурсов и оперирует показателями «материалоемкость» и «материалоотдача».

Второй подход основан на оценке экономного применения материальных ресурсов, что зависит от рациональных технологий, передовых систем контроля организации производства, обеспечивающих минимум потерь, брака, утилизации отходов, применения заменителей и др.

В сочетании оба подхода при анализе оперируют обобщающими и частными показателями эффективности использования материальных ресурсов.

Обобщающие показатели:

- Прибыль на рубль материальных затрат – определяется делением суммы полученной прибыли от основной деятельности на сумму материальных затрат.

- Материалоемкость продукции – отношение стоимости общего объема материальных ресурсов, израсходованных на производство продукции, стоимости к стоимости продукции в целом (Большой экономический словарь). Материалоемкость – показатель расхода материальных ресурсов на производство какойлибо продукции.

- Материалоотдача определяется делением стоимости произведенной продукции на сумму материальных затрат. Как видно из определения, это обратный показатель материалоемкости.

Материалоотдача характеризует отдачу материалов, т. е. сколько произведено продукции с каждого рубля потребленных материальных ресурсов (сырья, материалов, топлива, энергии и т. д.).

- Коэффициент соотношения темпов роста объема производства и материальных затрат определяется отношением индекса валового производства продукции к индексу материальных затрат. Он характеризует в относительном выражении динамику материалоотдачи и одновременно раскрывает факторы ее роста.

- Удельный вес материальных затрат в себестоимости продукции исчисляется отношением суммы материальных затрат к полной себестоимости произведенной продукции. Динамика этого показателя характеризует изменение материалоемкости продукции.

- Коэффициент использования материальных затрат представляет собой отношение фактической суммы материальных затрат к плановой, пересчитанной на фактический объем выпущенной продукции. Он показывает, насколько экономно используются материалы в процессе производства, нет ли их перерасхода по сравнению с установленными нормами. Если коэффициент больше 1, то это свидетельствует о перерасходе материальных ресурсов на производство продукции, если меньше 1, то материальные ресурсы использовались более экономно.

Частные показатели применяются для характеристики эффективности потребления отдельных элементов материальных ресурсов, а также для оценки материалоемкости отдельных изделий. К таким показателям относятся материалоемкость в части сырья и материалов, топливоемкость, энергоемкость, емкость покупных изделий и полуфабрикатов металлоемкость и т. д. Их исчисление и анализ необходимы для поиска резервов экономии материальных затрат при производстве конкретных видов продукции и потреблении конкретных материалов.

Анализ общей материалоемкости

Общая материалоемкость зависит от объема выпуска продукции и суммы материальных затрат на ее производство.

Так как материальные ресурсы являются прямыми затратами в производстве продукции, то для оценки эффективности деятельности важна доля материальных затрат в каждом рубле выпущенной продукции, именно для этого используется показатель материалоемкость.

Показатель материалоемкости зависит от суммы материальных затрат на ее производство и объема валовой продукции. За счет различных факторов может изменится производство продукции в стоимостном выражении, а именно, за счет:

- количества произведенной продукции (К);

- структуры произведенной продукции (С);

- уровня отпускных цен (Ц).

Сумма материальных затрат (МЗ) зависит от объема и структуры произведенной продукции, расхода материала на единицу продукции (УР) и стоимости материалов (Мц).

Обобщая, материалоемкость продукции зависит от таких факторов, как:

- структура произведенной продукции;

- норма расхода материалов на единицу продукции;

- цены (тарифов) на материальные ресурсы;

- цены реализации (продаж) продукции.

Факторная модель анализа материалоемкости продукции имеет вид:

| ME = | MЗ (Ki,Ci,УРi,МЦi) | , (6.15) |

| ВП (K,Ci,Цi ) |

Влияние факторов первого порядка на материалоемкость можно определить способом цепной подстановки, который заключается в последовательной замене базисных значений каждого фактора на фактические данные отчетного периода. Таким образом, получается ряд промежуточных значений результативного показателя. Разность двух промежуточных значений в цепи постановок равна изменению результативного показателя за счет изменения соответствующего фактора.

| MEплан = | MЗплан (Kплан, Cплан, УРплан, МЦплан) | , (6.16) |

| ВПплан (Kплан, Cплан, Цплан) |

| MEусл1 = | MЗусл1 (Kфакт, Cплан, УРплан, МЦплан) | , (6.17) |

| ВПусл1 (Kфакт, Cплан, Цплан) |

| MEусл2 = | MЗусл2 (Kфакт, Cфакт, УРплан, МЦплан) | , (6.18) |

| ВПусл2 (Kфакт, Cфакт, Цплан) |

| MEусл3 = | MЗусл3 (Kфакт, Cфакт, УРфакт, МЦплан) | , (6.19) |

| ВПусл3 (Kфакт, Cфакт, Цплан) |

| MEусл4 = | MЗфакт (Kфакт, Cфакт, УРфакт, МЦфакт) | , (6.20) |

| ВПусл4 (Kфакт, Cфакт, Цплан) |

| MEфакт = | MЗфакт (Kфакт, Cфакт, УРфакт, МЦфакт) | , (6.21) |

| ВПфакт (Kфакт, Cфакт, Цфакт) |

Изменение материалоемкости за счет различных факторов анализируем при помощи формул:

ΔМЕ = МЕфакт – МЕплан. (6.22)

ΔМЕК = МЕусл1 – МЕплан. (6.23)

ΔМЕC = МЕусл2 – МЕусл1. (6.24)

ΔМЕУР = МЕусл3 – МЕусл2. (6.25)

ΔМЕМц = МЕусл4 – МЕусл3. (6.26)

ΔМЕц = МЕфакт – МЕусл4. (6.27)

В заключение проводится анализ материалоемкости отдельных видов продукции и причины изменения, выявляем, что на нее оказывают влияние: норма расхода материалов, стоимость расхода материалов и отпускные цены на продукцию.

| MEi = | УРi × МЦi | , (6.28) |

| Цi |

Выявление и оценка резервов повышения эффективности использования материальных ресурсов

Влияние материальных ресурсов на объем производства продукции рассчитывается на основе следующей зависимости:

N = Мз × λМ или ВП = Мз / γМ.

где Мз – материальные затраты,

λМ – материалоотдача,

γМ – материалоемкость.

Для расчета влияния факторов на объем выпуска продукции по первой формуле можно применить способ цепных подстановок, абсолютных или относительных разниц, интегральный метод, а по второй – только прием цепных подстановок или интегральный метод.

Результаты анализа материальных затрат используются при нормировании расходов сырья и материалов на изготовление продукции, а также при определении общей потребности в материальных ресурсах на выполнение производственной программы.

Решение аналитических задач по оценке эффективности использования материальных ресурсов и обеспеченности предприятия сырьем и материалами является задачей логистики, в частности по составлению заявок, выбору поставщиков, управлению запасами, определению оптимальной партии поставляемых ресурсов.

Расчет резерва роста выпуска продукции за счет увеличения количества сырья, сокращения отходов и расхода на единицу продукции можно определить по факторной модели:

| Ni = | Зi ± ΔОстi - Осxi | , (6.28) |

| УЗi |

где Ni – объем i-го вида продукции в натуральном выражении,

Зi – стоимостное выражение расхода сырья на производство i-го вида продукции,

ΔОстi – изменение стоимости остатков запасов сырья на производство i-го вида продукции,

Осxi – стоимость отходов сырья на производство i-го вида продукции,

УЗi – сумма расхода сырья на единицу продукции i-го вида.

На основе проведенного анализа в заключение производят подсчет резервов повышения эффективности использования материальных ресурсов, не используемых в отчетном году. Ими могут быть повышение технического уровня производства за счет внедрения новых производственных технологий, механизации и автоматизации производственных процессов, изменения конструкций и технологических характеристик изделий, улучшения организации и обслуживания производства, улучшение использования материальных ресурсов и др. Экономия (Э) от данных мероприятий может быть определена по формуле:

Э = (М1 – М0) × ЦМ × VNт – Змр,

где М1, М0 – норма расхода материала до и после внедрения мероприятия;

ЦМ – цена материала;

VNт – выпуск продукции в натуральном выражении с момента внедрения мероприятия и до конца года;

Змр – затраты, связанные с внедрением мероприятия.