Богач Д.С.

Метод статистического контроля механических свойств металлопроката, основанный на робастной регрессионной модели

Повышение требований потребителей к качеству готового проката, непрерывное увеличение стоимости сырья, материалов и энергоносителей приводят к интенсивному развитию ресурсосберегающих технологий. В практике совершенствования технологий получения сортового и листового проката широкое распространение получили зависимости типа «химический состав-механические свойства». Уточнение подобных зависимостей приближает достижение оптимальных условий изготовления высококачественной продукции. Метод, описанный в данной работе позволяет определить механические свойства металлов по их химическому составу без проведения контроля разрушающими методами. Частое явление при построении регрессионных моделей – наличие некоторых аномальных результатов измерений механических свойств по химическому составу. Во многих работах модели связи химического состава с механическими свойствами имеют очень низкий коэффициент корреляции. Обычно это происходит из-за того, что для образца характеризующего всю партию берется только один кусок стали, по которому нельзя в полной мере оценить все свойства металла. В работе предлагается метод построения регрессии на основе робастных оценок.Пусть y – некоторое механическое свойство y в i-ом образце t-ой плавки.

-вектор начальных значений параметров

![]() -центрированные случайные ошибки

-центрированные случайные ошибки

Т- число образцов отобранных от плавки для механических испытаний

xti- n-мерный вектор содержания химических элементов в плавке

Естественно считать, что:

![]() , где (2)

, где (2)

-первоначальный хим. состав;

Последовательность , ![]() может содержать отдельные аномальные значения. Если представить металл после проката в виде бесконечной полосы раската, то аномальные значения могут существовать в нескольких точках этой полосы, которые удалены от точки, где был взят металл для определения плавочного химического состава.

может содержать отдельные аномальные значения. Если представить металл после проката в виде бесконечной полосы раската, то аномальные значения могут существовать в нескольких точках этой полосы, которые удалены от точки, где был взят металл для определения плавочного химического состава.

Подставив (2) в (1) имеем:

![]() ,где (3)

,где (3)

–случайная величина.

Положим ![]() ,

,

Тогда из (3) получим среднее значение механических свойств в партии-плавке:

которое используется для определения годности плавки.

Величина в (4) может содержать аномальные значения, т.к. она зависит от величины ![]() , .Их появление может исказить оценки параметра

, .Их появление может исказить оценки параметра ![]() даже при небольших остатках при оценивании . Такое явление, в частности, приводит к значительному снижению множественного коэффициента корреляции, что во многих случаях и наблюдается при построении моделей зависимости механических свойств от состава плавки. В то же время работы проведенные в лабораторных условиях, когда определяют хим. состав в каждом испытуемом на мех. свойства образце, показывают, что этот коэффициент высок и обычно не менее 0,7. С целью построения модели определяющей реальное влияние хим. состава на механические свойства проката используем методику нахождения робастных, т.е. устойчивых оценок параметров регрессии к изменению начальных наблюдений.

даже при небольших остатках при оценивании . Такое явление, в частности, приводит к значительному снижению множественного коэффициента корреляции, что во многих случаях и наблюдается при построении моделей зависимости механических свойств от состава плавки. В то же время работы проведенные в лабораторных условиях, когда определяют хим. состав в каждом испытуемом на мех. свойства образце, показывают, что этот коэффициент высок и обычно не менее 0,7. С целью построения модели определяющей реальное влияние хим. состава на механические свойства проката используем методику нахождения робастных, т.е. устойчивых оценок параметров регрессии к изменению начальных наблюдений.

Оценка ![]() определяется в результате решения задачи:

определяется в результате решения задачи:

, где (5)

Т -число наблюдений,

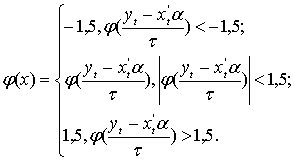

![]() -некоторая строго выпуклая функция,

-некоторая строго выпуклая функция,

S- шумы регрессии.

Решение (5) должно удовлетворять необходимому и достаточному условию минимума:

, где (6)

0n-нулевой n-мерный вектор

Уравнению (6) удовлетворяет искомая оценка ![]()

Положим:

(7)

Имеем из (3)

(8)

Введем диагональную матрицу размерности Т*Т

![]() (9)

(9)

Это позволит записать выражение (5) в матричном виде

,где (10)

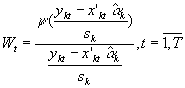

X-матрица размерности (T*n),составленная из строк ![]() , t=1,2..,T

, t=1,2..,T

Y=

Далее предполагая, что Химеет полный ранг решим (10) итеративно.

Обозначим ![]() – оценку , полученную на к-ой итерации.

– оценку , полученную на к-ой итерации.

Пусть ![]() известно. Обозначим : ;

известно. Обозначим : ;

![]()

где определяется по формуле (9) при ![]() , вычислим элемент на главной диагонали следующим образом:

, вычислим элемент на главной диагонали следующим образом:

, где

, где

-элемент Yk

![]() -t-та строка Xk

-t-та строка Xk

Величина ![]() является робастной мерой шума в регрессии (1).

является робастной мерой шума в регрессии (1).

Запишем (10) следующим образом:

Элементы ![]() определяются формулой (7) при замене в ней на

определяются формулой (7) при замене в ней на ![]() и sнаsk.

и sнаsk.

Приведенное уравнение относительно в случае полного ранга матрицы Х представляет собой необходимое и достаточное условие минимума для задачи

![]() (11)

(11)

Ее решение :

(12)

Тогда задача (11) примет вид:

![]()

Такая запись позволяет для определения использовать аппарат регрессионного анализа MS EXCEL, имеющийся в пакете анализа этой программной системы. После определения ![]() уточняется мера рассеивания:

уточняется мера рассеивания:

sk+1=med![]() , t=1,T.

, t=1,T.

Для решения практической задачи были взяты данные по химическому содержанию из 44 партий, а именно процентное содержание углерода, марганца и кремния, т.к. эти химические элементы являются ключевыми при определении механических свойств металла. Исследуемыми свойствами являются относительное удлинение и предел текучести. Были проведены все подготовительные расчеты.

После построения регрессионной модели зависимости предела текучести от химического состава с помощью пакета анализа MS Excel можно увидеть что R-квадрат имеет крайне низкое значение (Таб.1).

Таб.1 Характеристики регрессионной модели

|

Регрессионная статистика | |

|

Множественный R |

0,461038219 |

|

R-квадрат |

0,212556239 |

|

Нормированный R-квадрат |

0,153497957 |

|

Стандартная ошибка |

2,165687458 |

Для построения более устойчивой модели выполняем первую итерацию:

1) Найдем веса Wt(α) по формуле (7). На первой итерации количество весов отличных от единицы равно 7, что свидетельствует о большом кол-ве аномальный наблюдений, веса которых теперь будут меньше единицы и соответственно их влияние на адекватность модели уменьшиться.

2) Рассчитаем Ykи Xk

Получаем новый массив данных, который учитывает влияние весов. Выполняем еще одну итерацию. Анализируем R-квадрат, который уже возрос в 2 раза, адекватность модели значительно возросла, но все же недостаточно, для ее применения на практике. Продолжаем расчеты до тем пор, пока не увидим значительной уменьшение по показателю сходимости.

В данной работе для определения зависимости предела текучести от химического состава было выполнено пять итераций, после чего все наблюдения имеющие вес отличный от единицы полностью были приведены к виду пригодному для анализа. Окончательная модель, основанная на робастных оценках коэффициентов регрессии, примет вид:

Точность модели 83,56%, что является достаточно большим показателем для использования метода в производстве.

Аналогичным образом была рассчитана зависимость относительного удлинения от хим. состава. Получена следующая модель:

![]()

Точность более 70%, что также является очень хорошим результатом.

Система позволит сократить не менее, чем на 90% количество механических испытаний металлопродукции. Тем самым будут снижены потери металла на образцы, затраты электроэнергии на их изготовление. Кроме того, ускорится отгрузка готовой продукции, так как не будет задержек с оформлением сертификата качества.

Таким образом используя метод построения регрессионной модели на основе робастных оценок, значительно уменьшить затраты предприятий металлургического цикла на проведения испытаний выпускаемой продукции, увеличить рациональность использования трудовых ресурсов на предприятии.

Литература:

1. Рожков И.М., Власов С.А., Мулько Г.Н. Математические модели для выбора рациональной технологии и управления качеством стали. М.: Металлургия, • 1990.-184 с.

2. Ю.И.Ефимычев, С.К.Михайлов, Б.К.Святкин, И.И.Прохоров. Регрессионный анализ качества сталей и сплавов. М. : Металлургия, 1976. - 223 с.