Производственный процесс: принципы организации

Производственные процессы: понятие, содержание, виды

Деятельность каждого предприятия базируется на процессе производства, т.е. на процессе превращения ресурсов в готовую продукцию.

Производственные ресурсы (факторы производства), используемые при производстве продукции (работ и услуг), представляют собой взаимодействие предметов труда, средств труда, трудовых ресурсов. Производственный процесс в свою очередь складывается из совокупности разнонаправленных технологических процессов.

Технологический процесс — это часть производственного процесса, целенаправленно воздействующая на предмет труда в целях его изменения.

Для производства продукции, выполнения работы, оказания услуги необходимо осуществление множества взаимосвязанных технологических процессов, число и виды которых определяются особенностями используемого сырья, а также способом и степенью воздействия на него.

В зависимости от особенностей используемого сырья технологические процессы подразделяются на:

- использующие сельскохозяйственное сырье (растительного или животного происхождения);

- использующие минеральное сырье (топливно-энергетическое, рудное, строительное и др.).

Использование конкретного вида сырья определяет способ воздействия на него и позволяет выделить три группы технологических процессов:

- с механическим воздействием на предмет труда в целях изменения его конфигурации, размеров (процессы резания, сверления, фрезерования);

- с физическим воздействием на предмет труда в целях изменения его физического состава (термическая обработка);

- аппаратурные, протекающие в специальном оборудовании для изменения химического состава предметов труда (плавка стали, производство пластмасс, продуктов перегонки нефти).

Технологические процессы механического и физического типа осуществляются путем постепенного продвижения предмета труда от операции к операции. Реализация операций, как правило, требует непропорциональных затрат времени, что вызывает перерывы между ними. Иначе говоря, механические и физические технологические процессы имеют дискретный характер. В отличие от них аппаратурные процессы непрерывны от момента поступления сырья и материалов в производство до выхода готовой продукции.

Особенности технологических процессов, реализуемых на предприятии, влияют на протекание всего производственного процесса и на формирование производственной структуры.

В зависимости от отраслевой принадлежности и особенностей производимой продукции предприятия используют разноплановые технологические процессы. Сочетание технологических процессов, образующее производственный процесс изготовления продукции, обеспечивает его технологическую направленность. В соответствии с технологическими особенностями и отраслевой принадлежностью производственные процессы могут быть синтетическими, аналитическими и прямыми.

Синтетический производственный процесс — такой, в котором продукция изготавливается из различных видов сырья. Например, при производстве автомобилей используются различные виды металла, пластмасс, резина, стекло и другие материалы. Синтетический производственный процесс объединяет, как правило, множество дискретных технологических процессов с механическим и физическим воздействием на предметы труда.

Аналитический производственный процесс — такой, в котором из одного вида сырья изготовляется множество видов продукции.

Примером может служить переработка нефти. Аналитический производственный процесс реализуется посредством использования непрерывных технологических процессов аппаратурного характера.

Прямой производственный процесс характеризуется выходом одного вида продукции из одного вида сырья. Примером может служить производство строительных блоков из однородного материала (туфа, мрамора, гранита).

В свою очередь особенность производимой продукции и востребованность ее рынком позволяет сгруппировать производственные процессы в четыре категории:

1) перерабатывающее производство — это, как правило, аналитическое производство с непрерывной технологией; используется для изготовления материалов большими партиями или в массовом масштабе в соответствии с потребностями рынка. Большие объемы производства и ограниченный ассортимент позволяет оптимизировать издержки и установить конкурентоспособную цену на продукцию;

2) массовое производство — используется для изготовления товаров массового спроса с большой степенью стандартизации с применением дискретных технологий и преимущественно механическим способом воздействия на предмет труда. К нему относится производство бытовой техники, аудио- и видеоаппаратуры, легковых автомобилей. В данном случае применяется специализированное оборудование, объединенное в поточные линии. Это ведет к использованию прогрессивных высокопроизводительных технологий, снижению издержек и соответственно установлению низких цен.

3) производство небольших партий товара, пользующегося незначительным спросом на рынке. Товар характеризуется низким уровнем стандартизации и унификации составляющих элементов. К нему относится производство специализированного оборудования, мебели из массива дерева и другие виды товаров. После выпуска очередной партии товара производственное оборудование требует значительной переналадки. Это ведет к повышению производственных издержек. Вместе с тем требования рынка к расширению ассортимента вызывают снижение массовости производства.

4) производство товара единичными экземплярами — это уникальный товар, имеющий эксклюзивный спрос на рынке, как средств производства, так и предметов потребления. Данная категория производственных процессов наиболее затратная, приоритетом в которой выступает прежде всего качество продукции, а уже потом — издержки.

Кроме названных категорий производственных процессов есть несколько смешанных, сочетающих в себе элементы массового производства и производства небольшими партиями. К ним относятся групповое производство и гибкие автоматизированные системы.

Групповое производство — это форма организации дискретных производственных процессов на основе унифицированной групповой формы организации технологических процессов. Групповые технологические процессы разрабатываются для группы деталей, характеризующихся при обработке общностью оборудования, оснастки и наладки. Групповые технологии позволяют в производстве мелкими партиями и даже в единичном применять формы организации массового производства.

Гибкие автоматизированные производства представляют собой совокупность оборудования с числовым программным управлением, роботизированных технологических комплексов, гибких производственных модулей с автоматизированной переналадкой при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик. Гибкие автоматизированные производства позволяют использовать преимущества массового производства при изготовлении широкого ассортимента продукции, обеспечивают возможность перехода к малолюдной, а в перспективе — безлюдной технологии. В гибких автоматизированных производствах находит широкое применение групповая технология. Таким образом, гибкое автоматизированное производство способствует устранению противоречия между требованиями рынка к расширению ассортимента и эффективностью для производителя массового производства ограниченного ассортимента продукции.

Вне зависимости от технологической направленности и особенностей выпускаемой продукции все производственные процессы делятся на основные, вспомогательные и обслуживающие.

Основные процессы предназначены для выполнения миссии предприятия. Они обеспечивают производство продукции путем переработки сырья и материалов при участии остальных факторов производства. Будучи ядром производства, тем не менее основные процессы не могут существовать без вспомогательных и обслуживающих.

Вспомогательные процессы связаны с изготовлением продукции и оказанием услуг, необходимых для жизнедеятельности основного производства: это производство для собственных нужд специальной оснастки, инструмента, иногда оборудования; производство тепловой и других видов энергии; ремонт основных фондов.

Обслуживающие процессы обеспечивают хранение сырья и материалов (складское хозяйство); материально-техническое обеспечение ими основного производства; перемещение сырья, материалов, полуфабрикатов, готовой продукции как по территории предприятия, так и вне нее (транспортное хозяйство).

Отличительная черта вспомогательных и обслуживающих процессов — то, что они могут выполняться как самим предприятием, так и специализированными фирмами. В условиях рынка развитие специализированных ремонтных, транспортных предприятий, производства специальной оснастки и инструментов по заказам позволяет повысить качество работ, развить межпроизводственные связи, совершенствовать и упростить структуру предприятий, повысить уровень автоматизации.

По степени автоматизации производственные процессы делятся на ручные, машинно-ручные, механизированные, автоматизированные.

Ручные производственные процессы осуществляются с минимальным участием механизированного инструмента. Ручные процессы практически вытеснены из производства.

Машинно-ручные производственные процессы предполагают использование механизмов и машин при непосредственном участии работника, например перевозка грузов.

Механизированные производственные процессы осуществляются машинами и механизмами при ограниченном участии работника, которое заключается в установке-съеме деталей и контроле над прохождением операции.

Автоматизированные производственные процессы осуществляются с использованием робототехники в часто повторяющихся видах деятельности. Автоматы в первую очередь освобождают людей от монотонного утомительного или опасного труда. На первом этапе автоматизация используется в массовом производстве. По мере развития средства автоматизации применяются при производстве небольших партий и единичных видов продукции (см. гибкие автоматизированные производства).

Эффективное протекание производственных процессов требует рациональной их организации.

Принципы организации производственного процесса

Процесс организации предполагает упорядочение, приведение в строгую систему любого объекта. Организация производственного процесса характеризуется упорядочением элементов, его составляющих, т.е. факторов производства в основном, вспомогательном и обслуживающем производствах в пространстве и во времени. Упорядочение элементов должно проводиться с соблюдением присущих ему принципов.

Организация производственного процесса в условиях рынка базируется на следующих принципах:

- специализации и кооперировании;

- пропорциональности;

- непрерывности и параллельности;

- прямоточности;

- повторяемости;

- гибкости;

- комплексности и системности.

Специализация и кооперирование — это сосредоточение в подразделениях предприятия однородных видов работ в результате единичного разделения труда и установление взаимных связей между ними для достижения поставленных целей. Уровень специализации и кооперирования основных процессов зависит от размера предприятия, массовости производства. Повышение специализации и кооперирования вспомогательных и обслуживающих процессов ведет к обособлению их в отдельных фирмах.

Пропорциональность предполагает одинаковую пропускную способность подразделений, цехов, участков, рабочих мест при реализации технологического процесса по выпуску определенной продукции. Абсолютное соблюдение принципа пропорциональности возможно при отлаженном стабильном массовом производстве.

Частое изменение структуры товарного портфеля нарушает абсолютную пропорциональность. Основной задачей при этом является недопущение постоянной перегрузки одних подразделений при хронической недогрузке других.

Непрерывность — это отсутствие остановок в протекании производственного процесса. Обеспечение непрерывности — основной фактор сокращения продолжительности производственного цикла и, как результат, — ускорения оборачиваемости оборотных средств.

Сокращение продолжительности производственного цикла обеспечивается за счет совмещения операций технологического процесса во времени, т.е. параллельного их осуществления.

Соблюдение принципа прямоточности позволяет обеспечить минимальный путь при прохождении предметов труда от запуска их в производство до выпуска готовой продукции. Принцип прямоточности соблюдается при оптимальном построении производственной структуры предприятия.

Повторяемость предполагает тождественность технологических операций при производстве одинаковой продукции при ее массовом или серийном производстве.

Гибкость — один из важнейших принципов организации производственного процесса в рыночной экономике. Его соблюдение позволяет быстро реагировать на изменения рыночного спроса. Гибкость означает способность быстро переналаживать оборудование, корректировать действия информационной системы. Обеспечению гибкости производственного процесса способствует использование гибких автоматизированных производств.

Комплексность и системность означают обеспечение тесного взаимодействия всех элементов производственного процесса, отслеживание результатов прохождения операций технологического процесса с корректировкой их по ходу выявления отклонений.

Организация производственного цикла

Производственный цикл — это период изготовления определенного вида продукции. Его протяженность определяется с момента запуска сырья и материалов в производство до выхода готовой продукции (единицы или партии). Продолжительность производственного цикла зависит от ряда факторов, которые можно объединить в три группы:

1) факторы, на которые менеджмент не может непосредственно влиять (это вид экономической деятельности предприятия, степень сложности продукции);

2) факторы, на которые менеджмент может оказывать косвенное влияние (это массовость производства, определяемая потребностями рынка и уровнем стандартизации и унификации выпускаемой продукции);

3) факторы, непосредственно обусловленные менеджментом (прогрессивность оборудования и технологических процессов, формы специализации производственных подразделений, особенности его организации, в частности параллельность осуществления операций технологического процесса).

Состав и структура элементов производственного цикла определяются особенностями технологического процесса изготовления продукции. В общем виде он включает рабочий период и перерывы.

Рабочий период складывается из времени проведения основных, вспомогательных и обслуживающих процессов, а именно времени:

- протекания технологических операций (преобразования сырья и материалов в готовую продукцию);

- естественных процессов — остывания посуды после отжига, естественной сушки дерева и т.д. (учитывается для специфических производств, в технологии которых заложены естественные процессы);

- транспортных операций по перемещению сырья, материалов, полуфабрикатов между операциями технологического процесса;

- контрольных операций — промежуточного и окончательного контроля (при использовании методов активного контроля промежуточный контроль совмещается с временем протекания технологических операций).

Перерывы могут быть обусловлены объективными и субъективными причинами. Объективные перерывы связаны с режимом работы предприятия и выбранной системой организации производства. Субъективные перерывы вызваны отклонениями от технологической и трудовой дисциплины. В производственном цикле, таким образом, учитываются перерывы внутрисменные и межсменные. Межсменные перерывы обусловлены режимом работы предприятия и минимальны для непрерывных производств; внутрисменные перерывы вызваны необходимостью переналадки оборудования (объективные перерывы). Кроме того, внутрисменные перерывы могут возникать при нерациональной организации производственного процесса, сбоях в работе оборудования, несоблюдении сроков поставки на рабочие места сырья, материалов, полуфабрикатов, инструментов, технической документации, невыходе работников на работу, нарушениях трудовой дисциплины (субъективные перерывы).

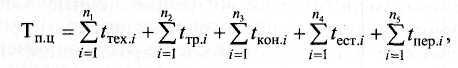

Продолжительность производственного цикла Тп.ц в укрупненном виде рассчитывается по следующей формуле:

где Σtтех.i — суммарное время осуществления i-го количества технологических операций;

Σtтр.i — суммарное время осуществления i-го количества транспортных операций;

Σtкон.i — суммарное время проведения i-го количества контрольных операций;

Σtест.i — суммарное время осуществления i-го количества естественных процессов;

Σtтех.i — суммарное время i-го количества межсменных и внутрисменных перерывов.

Σtпер.i — соответственно число технологических, транспортных, контрольных операций, естественных процессов, межсменных и внутрисменных перерывов.

Как отмечено выше, продолжительность производственного цикла определяется тремя группами влияющих на нее факторов.

Вид экономической деятельности предприятия, степень сложности производимой продукции, а также прогрессивность оборудования и технологических процессов, параллельность осуществления операций технологического процесса определяют время рабочего периода. Совершенствование оборудования, технологии и организации производственного процесса положительно влияет на сокращение продолжительности производственного цикла. В ходе организации производственного процесса обеспечивается выбор вида движения сырья, материалов, полуфабрикатов по операциям разработанной технологии. Это может быть последовательное, параллельное или параллельно-последовательное движение.

При последовательном движении сырья, материалов и полуфабрикатов обработка партии на следующей операции не осуществляется до тех пор, пока не закончится обработка ее на предыдущей операции. Такая организация осуществления движения сырья, материалов и полуфабрикатов по операциям производственного процесса настолько удлиняет технологическое время, насколько велика партия изделий. Помимо этого, последовательное сочетание операций технологического процесса способствует созданию запасов сырья, материалов, полуфабрикатов, комплектующих изделий, что вызывает увеличение потребности в оборотных средствах.

Параллельное движение сырья, материалов и полуфабрикатов значительно экономит время, поскольку предметы труда поштучно, сразу после обработки на предыдущей операции, передаются на следующую. Параллельное движение предметов труда по операциям технологического процесса применяется для внедрения системы «точно в срок» на предприятиях японской промышленности. Это такая система организации и управления производством, при которой сырье, материалы, полуфабрикаты и комплектующие изделия производятся и поставляются точно в тот момент времени, когда готова начаться следующая операция обработки или сборки. Подобная система позволяет не только сократить продолжительность производственного цикла, но и максимально уменьшить запасы полуфабрикатов и соответственно затраты на их хранение. Основной проблемой во внедрении системы «точно в срок» является необходимость выработки высокой степени кооперации и координации с каждым внешним поставщиком сырья, материалов, полуфабрикатов и комплектующих изделий для поставки их малыми партиями через короткие промежутки времени.

Невозможность подобной координации с поставщиками в условиях большой территориальной разобщенности, вызывающей многократное увеличение транспортных расходов, делает эту систему практически нереализуемой в отечественной практике. Поэтому параллельное движение сырья, материалов и полуфабрикатов по операциям производственного процесса используется в локальном (на уровне участков и цехов), а не глобальном (на уровне взаимодействия предприятия со смежниками) масштабе.

Параллельно-последовательное движение сырья, материалов и полуфабрикатов по операциям произ одственного процесса представляет собой комбинацию последовательного и параллельного. Здесь обработка сырья, материалов и полуфабрикатов на последующей операции начинается раньше, нежели она закончена для всей партии на предыдущей операции.

Рациональная организация производственного процесса в пространстве и во времени позволяет значительно повысить его эффективность и положительно влияет на конечные результаты деятельности предприятия.

Выводы

1. Деятельность каждого предприятия базируется на производственном процессе. Производственный процесс формируется из совокупности разнонаправленных технологических процессов.

2. Технологический процесс — это часть производственного процесса, которая представляет собой целенаправленное воздействие на предмет труда с целью его изменения.

3. В соответствии с технологическими особенностями и отраслевой принадлежностью производственные процессы могут быть синтетическими, аналитическими и прямыми.

4. Особенность производимой продукции и востребованность ее рынком позволяют сгруппировать производственные процессы в четыре категории: перерабатывающее производство; массовое; производство небольших партий товара, пользующегося незначительным спросом на рынке; производство товара единичными экземплярами. Кроме того, есть несколько смешанных производственных процессов, сочетающих в себе элементы массового производства и производства небольшими партиями (групповое производство; гибкие автоматизированные системы).

5. Вне зависимости от технологической направленности и особенностей выпускаемой продукции все производственные процессы делятся на основные, вспомогательные и обслуживающие.

6. Отличительной чертой вспомогательных и обслуживающих процессов является то, что они могут выполняться как самим предприятием, так и специализированными фирмами.

7. По степени автоматизации производственные процессы делятся на ручные, машинно-ручные, механизированные, автоматизированные.

8. Организация производственного процесса в условиях рынка базируется на соблюдении принципов специализации и кооперирования, пропорциональности, непрерывности и параллельности, прямоточности, повторяемости, гибкости, комплексности и системности.

9. Производственный цикл — это время изготовления определенного вида продукции. Его протяженность определяется с момента запуска сырья и материалов в производство до выхода готовой продукции (единицы или партии).

10. Состав и структура элементов производственного цикла определяются особенностями технологического процесса изготовления продукции, продолжительность которого складывается из рабочего времени и перерывов.

11. В повышении эффективности производственного процесса важно сокращение продолжительности производственного цикла.

Для этого необходимо совершенствование оборудования и технологии, а также организации производственного процесса.

12. В ходе организации производственного процесса выбирается вид движения сырья, материалов, полуфабрикатов по операциям разработанной технологии. Движение может быть последовательное, параллельное и параллельно-последовательное.